发布时间:2022-03-28 阅读量:8475 来源: 贸泽电子 发布人: xiating

(图源:Buffaloboy – adobestock)

随着工业自动化的快速发展,PLC(可编程逻辑控制器)成为了制造工厂至关重要的部分。PLC是用于工业和商业用途的数字计算机,通常连接到多个输入设备,并按照预定义的程序执行操作。PLC被视为传统硬接线继电器逻辑的先进、可靠替代形式,因为它们可以根据应用的要求进行编程或重新编程,动态适应工厂条件的变化,而无需更换电线。在这篇博文中,我们将讨论PLC为工业4.0的进一步发展所起的作用,以及可以帮助制造商更好地在工厂中部署PLC的互连解决方案。

虽然PC和智能手机也可以处理多个程序,但PLC被设计为执行一组任务或预定义的任务。与普通计算机一样,PLC也有处理器、总线、I/O模块、编程单元和内存。处理器是设备的核心,它在处理输入后调节程序,然后向输出设备发送命令。 它们执行的功能包括逻辑运算、算术运算、计算机接口等。总线是通向PLC的通信路径。总线以二进制形式向控制器传输数据,如前所述,PLC按照编好的逻辑执行工作。编写的程序与数据一起存储在内存中。I/O模块包括将PLC连接到其他应用的所有接口,以及传感器等输入单元和电磁阀、电机等输出单元。

从模块化到集成化,目前市面上有多种类型的PLC。一般来说,它们都是为了在极端条件下运行而设计的,能够承受高温、振动、湿度等。这些方便编程的设备在控制器内有输入和输出接口。PLC提供了一种经济高效的解决方案来控制复杂的系统。此外,PLC还具有很高的灵活性和可复用性,能够通过更改程序来支持多个应用。

工业4.0时代的PLC

PLC设计用于控制工厂内的机械设备,如机器人或伺服电机等。它们是可编程的计算机,装在方形柜子里,可以承受极端的温度和湿度。由于采用模块化结构,如果需要,这些设备的多个单元可以堆叠起来执行更复杂的控制。它们可以轻松运行代码,接受传感器设备的输入,并将决策输出到警报器、显示器或打印机。这些代码通过输入或时钟来实现循环和触发。

在工业4.0之前,一台PLC用于控制一组机器。进入工业4.0时代后,多台PLC可以分布在工厂的多个位置。每个机器人或伺服电机都有自己的控制器,控制器现在必须相互通信并与云通信,通过工厂Wi-Fi进行身份验证以保证安全,并响应客户订单。灵活性、速度、可靠性和紧凑性在这里不再是可选项。

那么,连接的控制器如何做到灵活、快速、可靠和紧凑呢? 它们可以配备带多个内核的MPU(处理器),可以执行同一个程序来比较并捕获任何危及安全的错误。另外值得注意的是,采用信号处理技术的MPU可以不再承担计算密集型任务,而是只将执行泛型程序的任务留给主寄存器。

Amphenol PLC支持解决方案

PLC在工业4.0中起着至关重要的作用,这就是许多工厂设计师被要求部署PLC的原因。但如何将PLC集成到工厂自动化系统中? 为此Amphenol提供了许多集成选项。

我们首先来看看PLC的组成元件。PLC通常由CPU模块、接口模块、通信模块、电源模块和机架组成。

CPU模块

CPU模块被视为PLC的大脑。 它们运行阶梯逻辑程序,实现工厂流程的自动化。CPU模块同时具有内部和外部连接器。Amphenol Millipacs?直角和R/A插座是背板连接器,可以将CPU模块连接到PLC机架以及它旁边的输入模块。同时,CPU模块中还包含Minitek?板对板2.00mm连接器 。而CPU模块的输入/输出连接器还包括D-Sub和RJ45连接器。

接口和通信模块

接口和通信模块还具有D-Sub连接器,用于连接到D-Sub标准板安装接口。这有助于模块与控制柜中的其他组件(如伺服驱动控制器和继电器)之间的通信。Amphenol的SAS PCIe和DDR4等连接器支持数据传输单元以及与网络中其他系统的通信,BergStak?0.80mm/0.50mm等夹层连接器通过插卡与PLC内的主板连接。

PLC机架

PLC机架包含一系列Millipacs?直角连接器,可将每个模块,如CPU、通信和电源模块连接到机架。PLC机架充当PLC的通信和同步中心。此外,PLC机架中还有Minitek? MicroSpeed、Minitek? Pwr和Minitek? 1.25mm、USB连接器和模块化插孔 (RJ45)。

结语

为了跟上工业自动化的快速发展,PLC已成为制造工厂中不可或缺的部分。PLC是一种功能强大的可编程和可重新编程模块,可用于要求严苛的工业和商业应用,代替硬接线的继电器逻辑。与计算机一样,PLC包含许多组件,这些组件需要在机架外壳内互相连接。Amphenol Communications Solutions提供丰富多样的互连解决方案,帮助设计师将更具成本效益的PLC解决方案集成到工厂中,让PLC不断推动工业4.0向前发展。

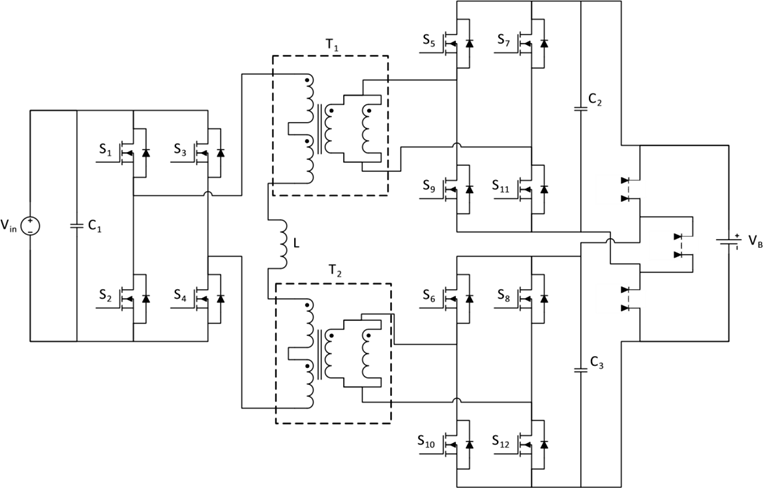

碳化硅(SiC)功率器件正以颠覆性优势引领工业充电器变革——其超快开关速度与超低损耗特性,驱动功率密度实现跨越式提升,同时解锁了传统IGBT无法企及的新型拓扑架构。面对工业应用对高效隔离式DC-DC转换的严苛需求,本文将深入解析从600W至深入解析从600W至30kW全功率段的拓扑选型策略,揭示SiC技术如何成为高功率密度设计的核心引擎。

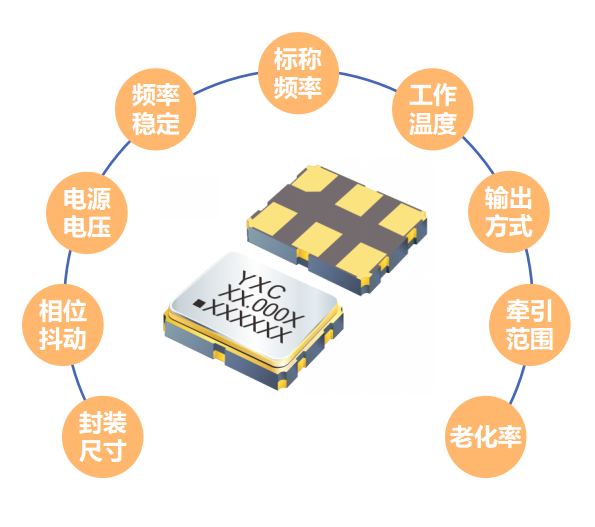

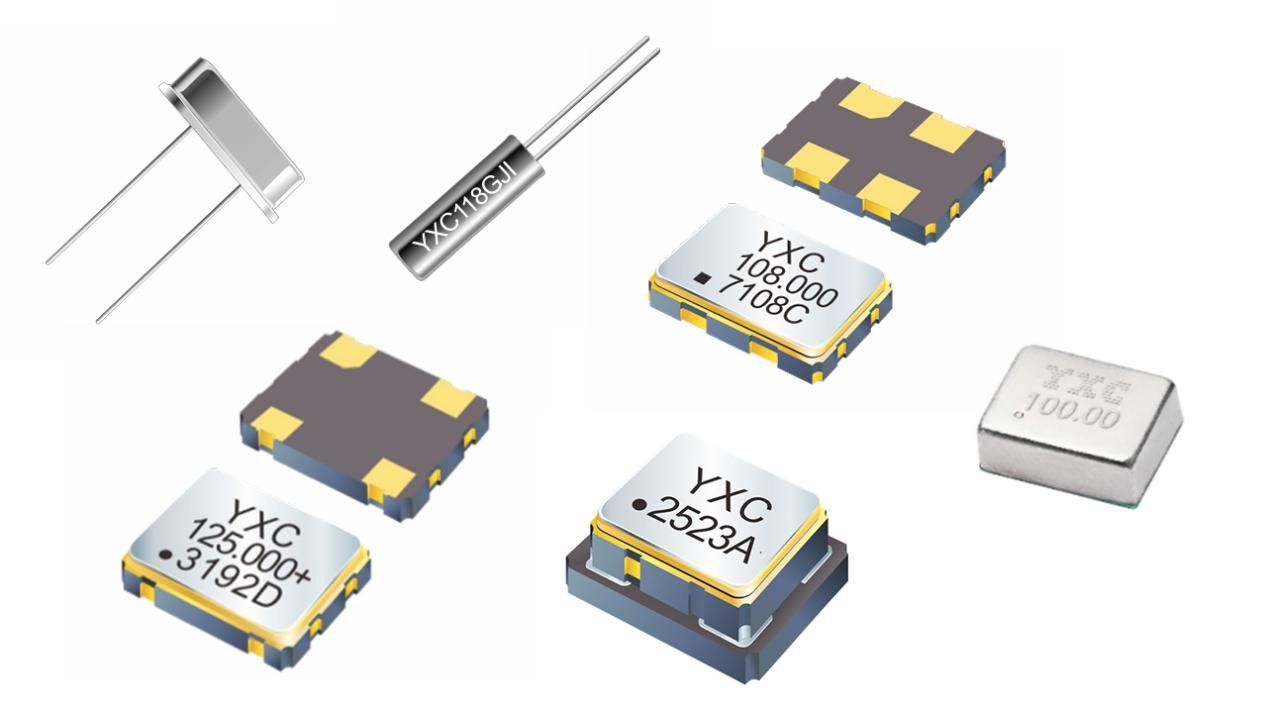

在汽车电子智能化、网联化与电动化深度融合的浪潮中,车载时钟系统的精度与可靠性正成为决定整车性能的核心命脉。作为电子架构的"精准心跳之源",车规级晶振的选型直接影响ADAS感知、实时通信、动力控制等关键功能的稳定性。面对严苛路况、极端温差及十年以上的生命周期挑战,工程师亟需兼具高稳定性与强抗干扰能力的时钟解决方案——小扬科技将聚焦车规级晶体/晶振核心参数,3分钟助您精准锁定最优型号。

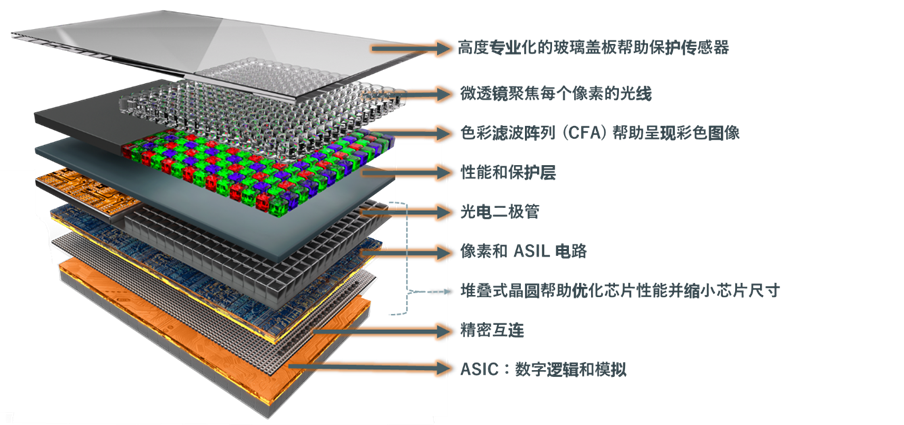

在技术创新的浪潮中,图像传感器的选型是设计与开发各类设备(涵盖专业与家庭安防系统、机器人、条码扫描仪、工厂自动化、设备检测、汽车等)过程中的关键环节。选择最适配的图像传感器需要对众多标准进行复杂的综合评估,每个标准都直接影响最终产品的性能和功能。从光学格式(Optical Format)和动态范围(Dynamic Range),到色彩滤波阵列(CFA)、像素类型、功耗及特性集成,这些考量因素多样且相互交织、错综复杂。

压控晶振(VCXO)作为频率调控的核心器件,已从基础时钟源升级为智能系统的"频率舵手"。通过变容二极管与石英晶体的精密耦合,实现电压-频率的线性转换,其相位噪声控制突破-160dBc/Hz@1kHz,抖动进入亚纳秒时代(0.15ps)。在5G-A/6G预研、224G光通信及自动驾驶多传感器同步场景中,VCXO正经历微型化(2016封装)、多协议兼容(LVDS/HCSL/CML集成)及温漂补偿算法的三重技术迭代。

在电子设备的精密计时体系中,晶体振荡器与实时时钟芯片如同时间系统的"心脏"与"大脑":晶振通过石英晶体的压电效应产生基础频率脉冲,为系统注入精准的"生命节拍";而实时时钟芯片则承担时序调度中枢的角色,将原始频率转化为可追踪的年月日时分秒,并实现闹钟、断电计时等高级功能。二者协同构建现代电子设备的"时间维度"。