发布时间:2021-12-17 阅读量:985 来源: 发布人: lina

索尼的半导体部门宣布,他们成功开发了世界上第一个具有两层晶体管像素的堆叠式 CMOS 图像传感器技术,可将光收集能力提高一倍。

索尼解释说,典型的图像传感器将光电二极管和像素晶体管放置在同一基板上,但在这种新设计中,它能够将它们分开到不同的基板层上。结果是传感器的饱和信号电平大约翻了一番——基本上是它的聚光能力——这显著提高了动态范围并降低了噪声。

饱和信号电平并不直接影响传感器的聚光能力,而是影响传感器在昏暗环境中解释光信息的准确度的主要选通因素。为了基本解释,双倍的聚光能力是这种进步的最终结果。

典型的堆叠式 CMOS 传感器使用像素芯片的结构,该结构由堆叠在逻辑芯片顶部的背照式像素组成,在逻辑芯片上形成信号处理电路。在每个芯片内,将光转换为电信号的光电二极管和控制信号的像素晶体管在同一层上彼此相邻。

索尼的新架构是堆叠式 CMOS 图像传感器技术的进步,该技术将光电二极管和像素晶体管分离到单独的基板上,这些基板彼此堆叠,而不是并排。索尼表示,新的堆叠技术可以采用允许光电二极管和像素晶体管层各自优化的架构,从而使饱和信号水平相对于传统图像传感器增加大约一倍,进而扩大动态范围。

“此外,因为除传输门 (TRG) 以外的像素晶体管,包括复位晶体管 (RST)、选择晶体管 (SEL) 和放大器晶体管 (AMP),都占据无光电二极管层,放大器晶体管的尺寸可以增加,”索尼说。“通过增加放大器晶体管尺寸,索尼成功地大幅降低了夜间和其他暗处图像容易产生的噪声。”

摄影的结果意味着更宽的动态范围(在恶劣的逆光或昏暗环境中的照片曝光更好)和在黑暗环境中拍摄的照片中的噪点更低。索尼特别指出,在智能手机摄影的情况下,这项技术将使成像质量越来越高。新技术的像素结构将使像素不仅在当前而且在更小的像素尺寸下都能保持或改善其现有特性。

最后一点特别重要,因为它表明索尼相信它已经找到了一种显著提高智能手机传感器照片质量的方法。简而言之,由于这一突破,手机摄影的质量很可能会出现性能的巨大飞跃。

索尼没有具体说明何时计划使用这项技术大规模制造传感器,但表示将继续迭代设计,以进一步提高大小传感器的图像质量。

美国为防止高端人工智能(AI)芯片通过第三方渠道流入中国,已秘密要求芯片制造商英伟达(NVIDIA)、超威半导体(AMD)等企业在出口至部分国家的AI芯片中植入追踪程序,以便实时监控芯片流向

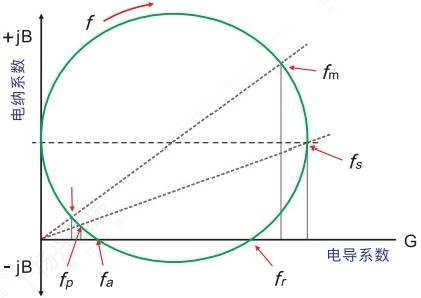

在电子电路设计中,晶振的每一项参数都与产品命运息息相关——哪怕只差0.1ppm,也可能让整板“翻车”。看似最基础的术语,正是硬件工程师每天必须跨越的隐形门槛。

在电子电路设计中,晶振的每一项参数都与产品命运息息相关——哪怕只差0.1ppm,也可能让整板“翻车”。看似最基础的术语,正是硬件工程师每天必须跨越的隐形门槛。

电路板中常用到恒温与温补这两种晶振,恒温晶振与温补晶振都属于晶体振荡器,既有源晶振,所以组成的振荡电路都需要电源加入才能工作

汽车电子系统日益复杂,尤其在48V架构、ADAS与电控系统普及的当下,对瞬态电压抑制器(TVS)的功率密度、高温耐受性及小型化提出了严苛挑战。传统大功率TVS往往体积庞大,难以适应紧凑的ECU布局。威世科技(Vishay)日前推出的T15BxxA/T15BxxCA系列PAR® TVS,以创新封装与卓越性能直面行业痛点,为下一代汽车设计注入强大保护能力。