发布时间:2019-04-23 阅读量:1412 来源: 发布人:

常用电阻分两种,线绕电阻和膜式电阻。往简单里理解,膜式电阻的工艺是在骨架上做喷涂导电涂层,涂层材料当然是有一定电阻率的;线绕电阻的工艺是在骨架上缠绕环形螺旋状电阻丝的。

通过这两种结构,其实就很容易的可以分析出,在静电电压的作用下,电阻可能发生的问题了。对膜式电阻,用形象的理解,导电涂层就如人头上的头发,高压过来,就如拿个镊子,刺溜薅一绺,就少一块头发,露出一块头皮。头发就是那导电的涂层,导电的东西少了,自然阻抗就会变大了。多刺溜刺溜的薅几下,弄成个截断的秃瓢地带,那就彻底断路了。

如果是线绕电阻,就是看成绕制的线圈,既然是绕制,就会有电感,突变的电脉冲,上升沿很陡,电感的作用导致传导不过去,就会加之于绕组的线间,线间的间距又比较小,容易击穿,一旦击穿,线间短路,阻值会变小。

以上两种情况,描述的都是大电压,小电流的情况才会发生的事情。这种状态的特征,静电都具备,是其非常经典的失效机理。

我如上解释了之后,朋友又提出一个问题,问“那一个具体的电阻,如何判定其抗ESD的电压大小?”而且找出了几个指标,问这几个指标与ESD 有没关系。

Maximum Working Voltage 50V

Maximum Overload Voltage 100V

这两个数值与ESD耐压是没关系的。工作耐压的电压是持续性的,而且能量较大,会有较大的持续电流,电子器件的烧毁主要是因为电流流过导致的发热Q=I2 R,而ESD是尖峰式脉冲,时间短,电压高,能量小。这里的50V、100V都是针对工作耐压的。而工作耐压的损伤都是热损伤,热损伤的结果就可以想象了,膜式电阻的热损伤一般是直接烧断了。线绕电阻的热损伤是电阻先变小,原因是绕线间的绝缘层烧化导致线间短路,但这个过程很短,很快就也会把导电丝烧断了。

一般电阻的工作耐压,直插电阻在120-150V左右(仅是参考值,对不同的工艺的会有差别),比如同一个阻值的电阻,封装小的和封装大的也会有差别,贴片电阻工作耐压会更小一点。

而对于电阻的抗ESD损伤的电压值,一般电阻的datasheet都是不给出来的,因为一点半点的静电是没问题的,但万一真打得多了,打坏也是完全可能的。如果真有这方面问题,最好的办法是加保护通路,在电阻之前,对地加静电防护的TVS管。既然咱小电阻惹不起,只好躲得起吧…

下面是评论区的一些评论和回复内容:

游客:

直接用静电仪打一下,测一下峰值电流,选一个满足峰值功率降额的电阻就好了。这个很复杂吗?

武晔卿回复:

这么考虑这个问题是不对的。电阻的电压要考虑两个。一个是您刚提到的从功率角度考虑,这是其工作电压;他的损伤机理是热损伤,电流导致的;第二个是从工艺角度考虑,电压高了后会破坏其结构,是电压导致的,电流很小。

游客:

武老师,个人认为加TVS固然是好,不过增加成本,或许可以考虑加大电阻值, 或者是加滤波电容,加磁珠,这样的低成本的方式来避免。

游客:

电路中最基础并且用的最多的元件要数电阻,电阻在电路中主要是产生压降,关于电路中电阻与电压问题在电路设计中很重要。

游客:

电阻器都有额定功率值的,电阻上的最大电压应该根据电阻的额定功率来估算,相同封装的电阻,不同的电阻值能承受的电压不同。

游客:

一般来说,电阻器都有额定功率值的,电阻上的最大电压应该根据电阻的额定功率来估算,相同封装的电阻,不同的电阻值能承受的电压不同,所以用最大工作电压来描述电阻的参数是不合适的。0603电阻的额定功率很小,小阻值的电阻放在端口打静电很容易打化坏,应该在端口放置防静电管。

游客:

分析的有道理,有用。再比如二极管过流、反向过压损坏后的状态是短路?还是断路?危害会是什么?环境温度的变化对电子元器件会带来什么后果?如果研究到位,可以预测后果,提前采取保护。像玉兔的环境恶劣,提前理论分析、预测就可以采取对策保护,克服难关……极需要这样的细致分析。

游客:

高压过来,就如拿个镊子,刺溜薅一绺,就少一块头发,露出一块头皮。导致这个的原因是什么? 电阻是串联在通路上的,除非有放电,否则电阻上的电压差就是0V; 另:电阻的最高工作电压和过载电压并不是热损伤的限制,热损伤的限制是有功率来限制的。

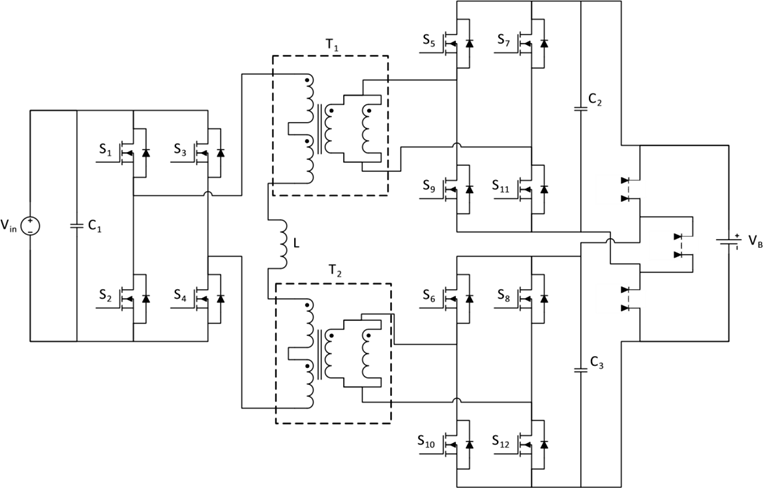

碳化硅(SiC)功率器件正以颠覆性优势引领工业充电器变革——其超快开关速度与超低损耗特性,驱动功率密度实现跨越式提升,同时解锁了传统IGBT无法企及的新型拓扑架构。面对工业应用对高效隔离式DC-DC转换的严苛需求,本文将深入解析从600W至深入解析从600W至30kW全功率段的拓扑选型策略,揭示SiC技术如何成为高功率密度设计的核心引擎。

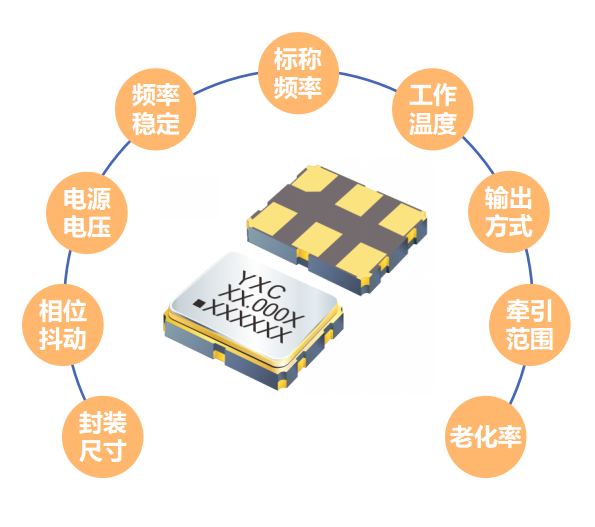

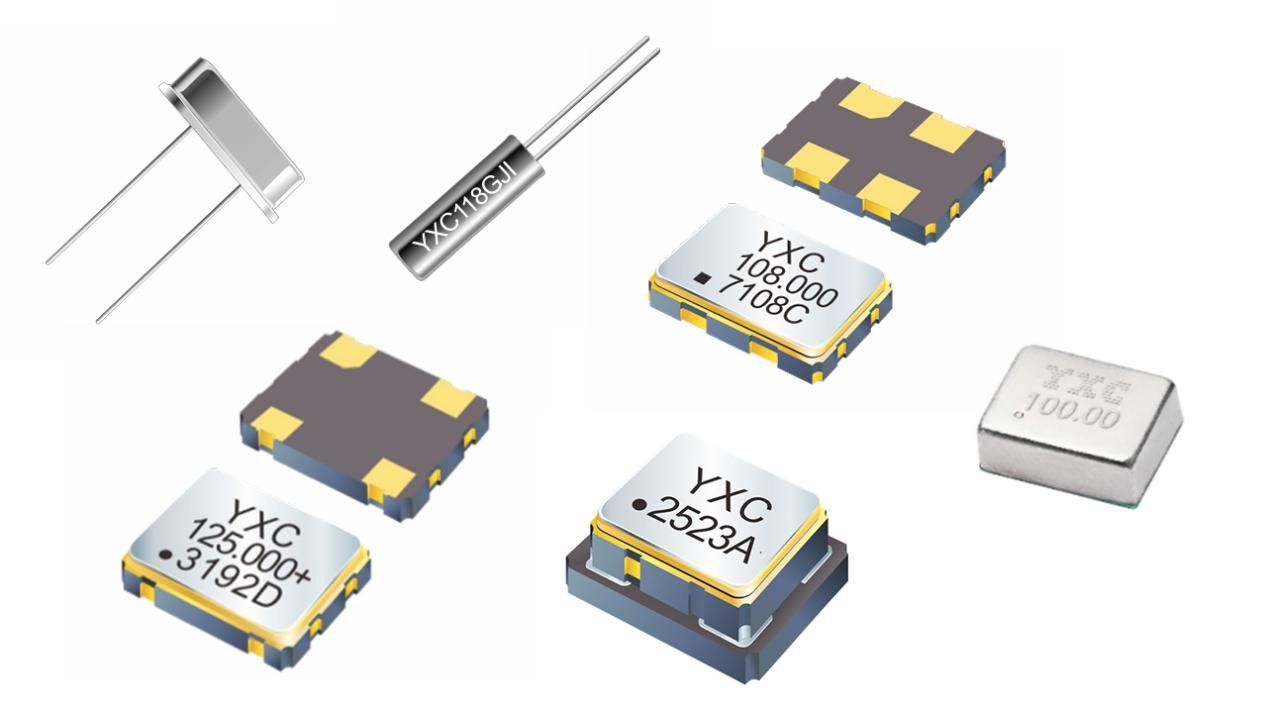

在汽车电子智能化、网联化与电动化深度融合的浪潮中,车载时钟系统的精度与可靠性正成为决定整车性能的核心命脉。作为电子架构的"精准心跳之源",车规级晶振的选型直接影响ADAS感知、实时通信、动力控制等关键功能的稳定性。面对严苛路况、极端温差及十年以上的生命周期挑战,工程师亟需兼具高稳定性与强抗干扰能力的时钟解决方案——小扬科技将聚焦车规级晶体/晶振核心参数,3分钟助您精准锁定最优型号。

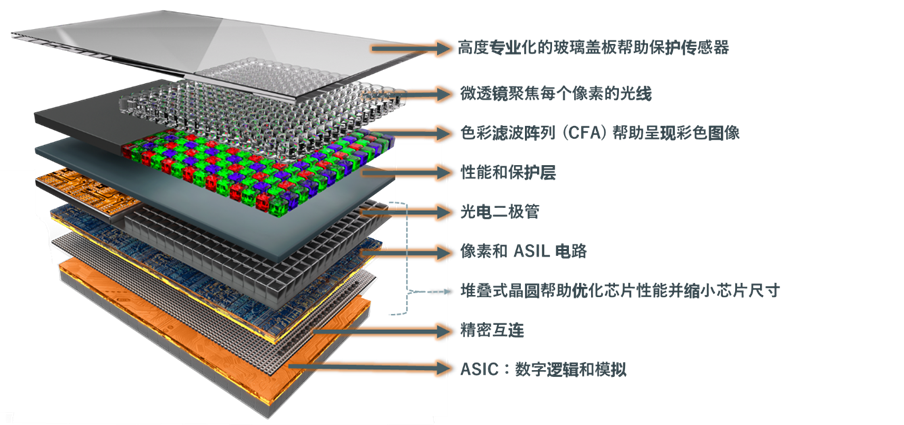

在技术创新的浪潮中,图像传感器的选型是设计与开发各类设备(涵盖专业与家庭安防系统、机器人、条码扫描仪、工厂自动化、设备检测、汽车等)过程中的关键环节。选择最适配的图像传感器需要对众多标准进行复杂的综合评估,每个标准都直接影响最终产品的性能和功能。从光学格式(Optical Format)和动态范围(Dynamic Range),到色彩滤波阵列(CFA)、像素类型、功耗及特性集成,这些考量因素多样且相互交织、错综复杂。

压控晶振(VCXO)作为频率调控的核心器件,已从基础时钟源升级为智能系统的"频率舵手"。通过变容二极管与石英晶体的精密耦合,实现电压-频率的线性转换,其相位噪声控制突破-160dBc/Hz@1kHz,抖动进入亚纳秒时代(0.15ps)。在5G-A/6G预研、224G光通信及自动驾驶多传感器同步场景中,VCXO正经历微型化(2016封装)、多协议兼容(LVDS/HCSL/CML集成)及温漂补偿算法的三重技术迭代。

在电子设备的精密计时体系中,晶体振荡器与实时时钟芯片如同时间系统的"心脏"与"大脑":晶振通过石英晶体的压电效应产生基础频率脉冲,为系统注入精准的"生命节拍";而实时时钟芯片则承担时序调度中枢的角色,将原始频率转化为可追踪的年月日时分秒,并实现闹钟、断电计时等高级功能。二者协同构建现代电子设备的"时间维度"。