发布时间:2014-03-25 阅读量:2429 来源: 发布人:

许多半导体公司推出了直流电机专用驱动芯片, 但这些芯片多数只适合小功率直流电机, 对于大功率直流电机的驱动, 其集成芯片价格昂贵。 基于此, 本文详细分析和探讨了较大功率直流电机驱动电路设计中可能出现的各种问题, 有针对性设计和实现了一款基于25D60-24A 的直流电机驱动电路。 该电路驱动功率大, 抗干扰能力强, 具有广泛的应用前景。

H 桥功率驱动电路的设计

在直流电机中, 可以采用GTR 集电极输出型和射极输出性驱动电路实现电机的驱动, 但是它们都属于不可逆变速控制, 其电流不能反向, 无制动能力, 也不能反向驱动, 电机只能单方向旋转, 因此这种驱动电路受到了很大的限制。对于可逆变速控制, H 桥型互补对称式驱动电路使用最为广泛。可逆驱动允许电流反向, 可以实现直流电机的四象限运行, 有效实现电机的正、反转控制。 而电机速度的控制主要有三种, 调节电枢电压、减弱励磁磁通、改变电枢回路电阻。 三种方法各有优缺点, 改变电枢回路电阻只能实现有级调速, 减弱磁通虽然能实现平滑调速, 但这种方法的调速范围不大, 一般都是配合变压调速使用。 因此在直流调速系统中, 都是以变压调速为主, 通过PWM(Pulse Width Modulation)信号占空比的调节改变电枢电压的大小, 从而实现电机的平滑调速。

1、H桥驱动原理

要控制电机的正反转, 需要给电机提供正反向电压, 这就需要四路开关去控制电机两个输入端的电压。 当开关S1 和S4 闭合时, 电流从电机左端流向电机的右端, 电机沿一个方向旋转;当开关S2 和S3 闭合时, 电流从电机右端流向电机左端, 电机沿另一个方向旋转, H 桥驱动原理等效电路图如图1 所示。

图1 H桥驱动原理

2、开关器件的选择及H 桥电路设计

在本设计中, 电机工作电流为3.8A, 工作电压24V, 电机驱动的控制端为51 系列单片机, 最大灌电流为30mA. 因此采用MOS管作为H桥的开关器件。 MOS管又有NMOS和PMOS之分, 两种管子的制造工艺不同, 控制方法也不同。 NMOS 导通要求栅极电压大于源极电压(10V-15V), 而PMOS 的导通要求栅极电压小于源极电压(10V-15V)。 在本设计中, 采用24V 单电源供电, 采用NMOS 管的通断控制的接线如图2 所示, 只要G 极电压在10-15V 的范围内, NMOS 即可饱和导通, G 极电压为0 时, NMOS 管关断。

图2 NMOS连接图

采用PMOS 管实现通断控制时, 其接线如图3 所示, G 极电压等于电源电压VCC 时PMOS 关断。

图3 PMOS连接图

10V

图4 PMOS与NMOS管构成的H桥电路

Q1 和Q4 导通, 电机沿一个方向旋转, Q2 和Q3 导通电机沿另一个方向旋转。 在本系统中, 电机的工作电压为24V, 即电源电压为24V, 则要控制H 桥的上管(PMOS)导通和关断的电压分别为24V-15V=9V 和24V, 而对于下管(NMOS)来说, 导通与关断电压分别为15V 和0V, 要想同时打开与关断上、下两管, 所用的控制电路比较复杂。 而且, 相同工艺做出的PMOS 要比NMOS 的工作电流小, PMOS 的成本高。 分别用PMOS 和NMOS 做上管与下管, 电路的对称性不好。 由于上述问题, 在构建H 桥的时候仅采用NMOS 作为功率开关器件。 用NMOS 搭建出的H 桥如图5 所示:

图5 NMOS管构成的H桥

图5 NMOS 管组成的H 桥中, 首先分析由Q1 和Q4 组成的通路, 当Q1 和Q4 关断时, A 点的电位处于"悬浮"状态(不确定电位为多少)(Q2 和Q3 也关断)。 在打开Q4 之前, 先打开Q1, 给Q1 的G 极15V 的电压, 由于A 点"悬浮"状态, 则A 点可以是任何电平, 这样可能导致Q1 打开失败;在打开Q4 之后, 尝试打开Q1, 在Q1 打开之前, A 点为低电位, 给Q1 的G 极加上15V 电压, Q1 打开, 由于Q1 饱和导通, A 点的电平等于电源电压(本系统中电源电压为24V), 此时Q1 的G 极电压小于Q1 的S 极电压, Q1 关断, Q1 打开失败。 Q2 和Q3 的情况与Q1 和Q4 相似。 要打开由NMOS 构成的H 桥的上管, 必须处理好A 点(也就是上管的S 极)"悬浮"的问题。 由于NMOS的S 极一般接地, 被称为"浮地". 要使上管NMOS 打开, 必须使上管的G 极相对于浮地有10-15V 的电压差, 这就需要采用升压电路。

3、H桥控制器

本系统中采用IR2103 作为NMOS 控制器, IR2103 内部集成升压电路, 外部仅需要一个自举电容和一个自举二极管即可完成自举升压。 IR2103 内部集成死区升成器, 可以在每次状态转换时插入"死区", 同时可以保证上、下两管的状态相反。 IR2103 和NMOS 组成的H 桥半桥电路如下图6 所示:

图6 IR2103 和NMOS 管构成的H 桥半桥电路

图中D1 为自举二极管,C4 为自举电容。 并不是电容的值越大就越好, 电容的取值和IR2103 的工作频率密切相关, 电容取值越大工作频率越低。 电容的漏电流对系统的性能有很大影响。 自举二极管要承受系统所有的电压, 自举二极管的前向压降也影响着自举电容的选择, 同时自举二极管的开关速度也直接影响系统的工作频率, 一般选用超快恢复二极管。 由示波器获得自举电路升压波形如下图7 所示:

图7 自举电路升压波形

图中B部分为自举升压后VB端的电压, 图中A部分是由于在上管关断的过程中, 由于下管中的寄生二极管,会产后续流, 使VS 端产生负电压, 从而使电容过充。 要削弱电容的过充可采用0.47uF 以上的自举电容, 同时可以在地与VS 端加入续流二极管。 如下图所示:

图8 在IR2103 中加入续流二极管电路

图中D2即为续流二极管, 续流二极管采用普通二极管即可, 但VS电压恢复越快, 自举电容过充现象越不明显, 本系统采用1N4148 作为续流二极管。

由于驱动器和MOSFET 栅极之间的引线、地回路的引线等所产生的电感, 以及IC 和FET 内部的寄生电感,在开启时会在MOSFET 栅极出现振铃, 一方面增加MOSFET 的开关损耗, 同时EMC 方面不好控制。 在MOSFET 的栅极和驱动IC 的输出之间串联一个电阻(如图9 中B 所示)。 这个电阻称 为"栅极电阻", 其作用是调节MOSFET 的开关速度, 减少栅极出现的振铃现象, 减小EMI, 也可以对栅极电容充放电起限流作用。 该电阻的引入减慢了MOS 管的开关速度, 但却能减少EMI, 使栅极稳定。

图9 消除振铃电路

MOS 管的关断时间要比开启时间慢(开启充电, 关断放电), 因此就要改变MOS 管的关断速度, 可以在栅极电阻上反向并联一个二极管(如图9 中A 所示), 当MOS 管关断时, 二极管导通, 将栅极电阻短路从而减少放电时间。 由于VS 端可能出现负电压, 在VS 端串入一个合适的电阻, 可以在产生负电压时起到限流作用, 针对负载电机为感性器件, 在H 桥的输出端并一个小电容, 并在局部供电部分加一个去藕电容十分必要。 其电路如图10所示:

图10 限流去耦电路

图中C7 为局部去藕电容, 可以取100uF, C6 为输出电容, 根据负载取值。 由于采用电容式自举电路, 电容在工作的过程中会自行放电, 所以PWM波的占空比接近100%但不能达到100%. 但这不影响电机的正常工作, 因为电机本身固有的特性, 电机有一个较小的饱和区, 即或占空比增大, 其转速也不会有明显的变化。 因此上述电路完全满足工作的需要。

硬件测试

为了对驱动器性能进行测试, 选用25D60-24V 的直流电机进行闭环控制控制, 电机的额定功率为60W, 额定转速为2800rpm, 额定电压为24V, 额定电流为3.8A. 其电机的最高转速可达2910rpm, 电机启动的最低转速为44rpm, 堵转时无明显发热现象。 为了测试电路工作的稳定性, 连续三天电机工作8 小时以上, 电路的发热较小;为了测试电路的抗冲击, 抗干扰能力, 系统在开与关之间连续进行多次切换, 电路工作没有出现任何故障;另外系统在突然增加负载的情况下也能正常工作。 因此完全满足驱动的需要, 而且设计过程中, 为防止启动和制动电流的骤然升高, 电路有较大的电流冗余, 电路中最高电流可以达到8A, 有效地保证了电路工作的稳定性,并具有很强的抗干扰能力。

结论

本文设计并实现了一种较大功率直流电机驱动电路, 从器件的选择到系统的实现, 详细分析和探讨了电路设计过程中可能出现的各种问题, 并通过理论计算和工程实践解决上述问题。 该电路鲁棒性强, 实用性广, 尤其适合驱动较大功率的直流电机。

全球连接器巨头安费诺(Amphenol)即将完成其史上最大规模并购。据权威消息人士证实,安费诺已接近达成收购康普(CommScope)旗下宽带连接业务部门(CCS)的最终协议,交易估值高达105亿美元,最快将于近日完成最终交割。此次收购将重塑全球数据中心连接市场格局,为高速增长的人工智能基础设施市场注入新动能。

全球领先的传感器与功率IC解决方案供应商Allegro MicroSystems(纳斯达克:ALGM)于7月31日披露截至2025年6月27日的2025财年第一季度财务报告。数据显示,公司当季实现营业收入2.03亿美元,较去年同期大幅提升22%,创下历史同期新高。业绩增长主要源于电动汽车和工业两大核心板块的强劲需求,其中电动汽车相关产品销售额同比增长31%,工业及其他领域增速高达50%。

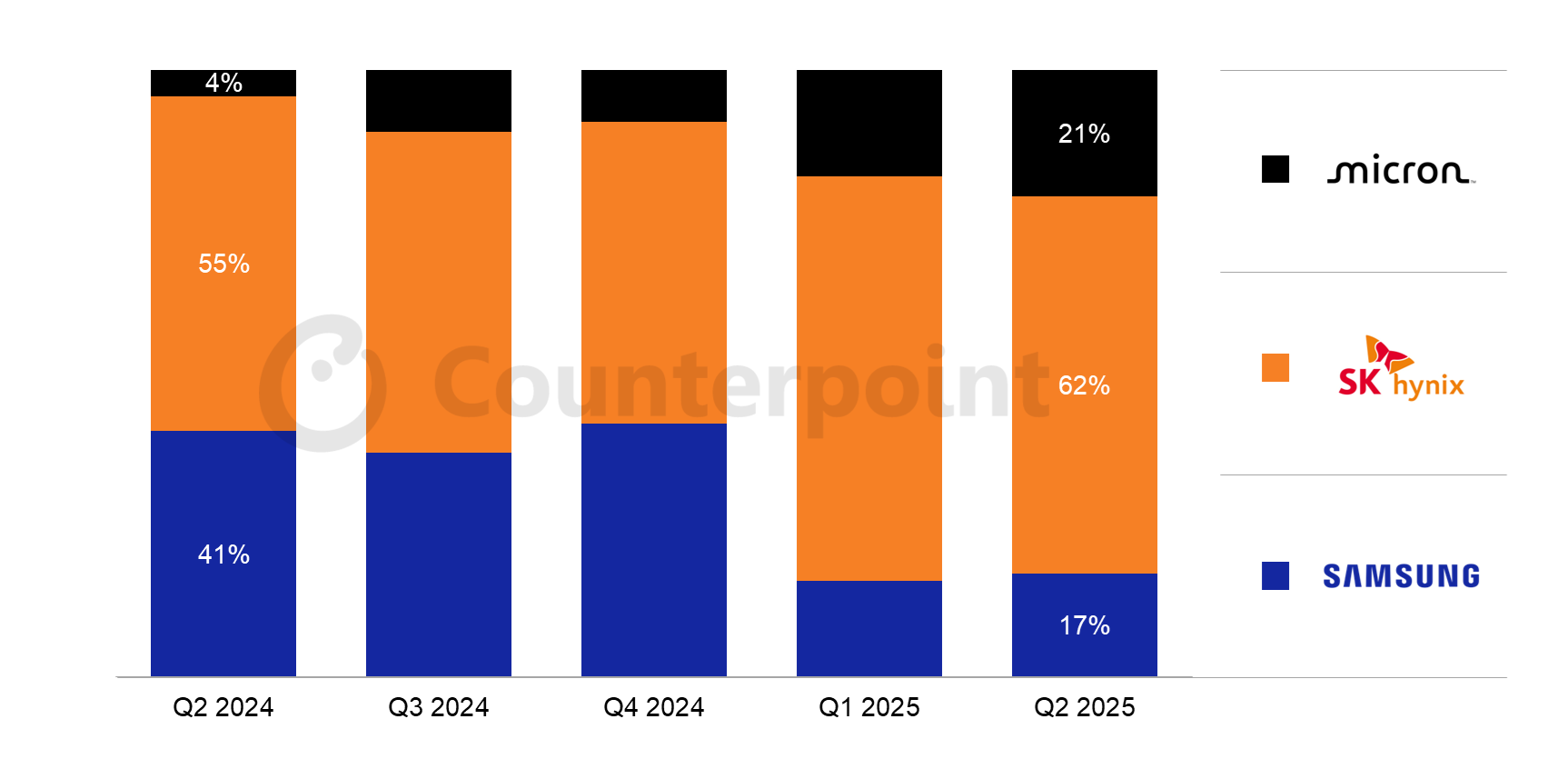

受强劲的人工智能(AI)需求驱动,全球存储芯片市场格局在2025年第二季度迎来历史性转折。韩国SK海力士凭借在高带宽存储器(HBM)领域的领先优势,首次超越三星电子,以21.8万亿韩元的存储业务营收问鼎全球最大存储器制造商。三星同期存储业务营收为21.2万亿韩元,同比下滑3%,退居次席。

8月1日,英伟达官网更新其800V高压直流(HVDC)电源架构关键合作伙伴名录,中国氮化镓(GaN)技术领军企业英诺赛科(Innoscience)赫然在列。英诺赛科将为英伟达革命性的Kyber机架系统提供全链路氮化镓电源解决方案,成为该名单中唯一入选的中国本土供应商。此重大突破性合作直接推动英诺赛科港股股价在消息公布当日一度飙升近64%,市场反响热烈。

全球领先的功率半导体解决方案供应商MPS(Monolithic Power Systems)于7月31日正式公布截至2025年6月30日的第二季度财务报告。数据显示,公司本季度业绩表现亮眼,多项核心指标实现显著增长,并释放出持续向好的发展信号。