发布时间:2013-09-22 阅读量:9393 来源: 发布人:

美国为防止高端人工智能(AI)芯片通过第三方渠道流入中国,已秘密要求芯片制造商英伟达(NVIDIA)、超威半导体(AMD)等企业在出口至部分国家的AI芯片中植入追踪程序,以便实时监控芯片流向

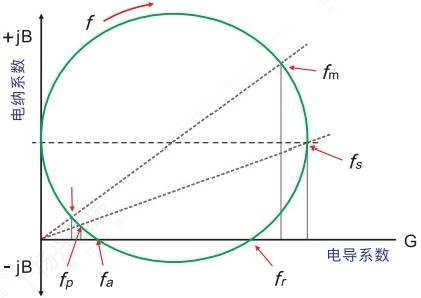

在电子电路设计中,晶振的每一项参数都与产品命运息息相关——哪怕只差0.1ppm,也可能让整板“翻车”。看似最基础的术语,正是硬件工程师每天必须跨越的隐形门槛。

在电子电路设计中,晶振的每一项参数都与产品命运息息相关——哪怕只差0.1ppm,也可能让整板“翻车”。看似最基础的术语,正是硬件工程师每天必须跨越的隐形门槛。

电路板中常用到恒温与温补这两种晶振,恒温晶振与温补晶振都属于晶体振荡器,既有源晶振,所以组成的振荡电路都需要电源加入才能工作

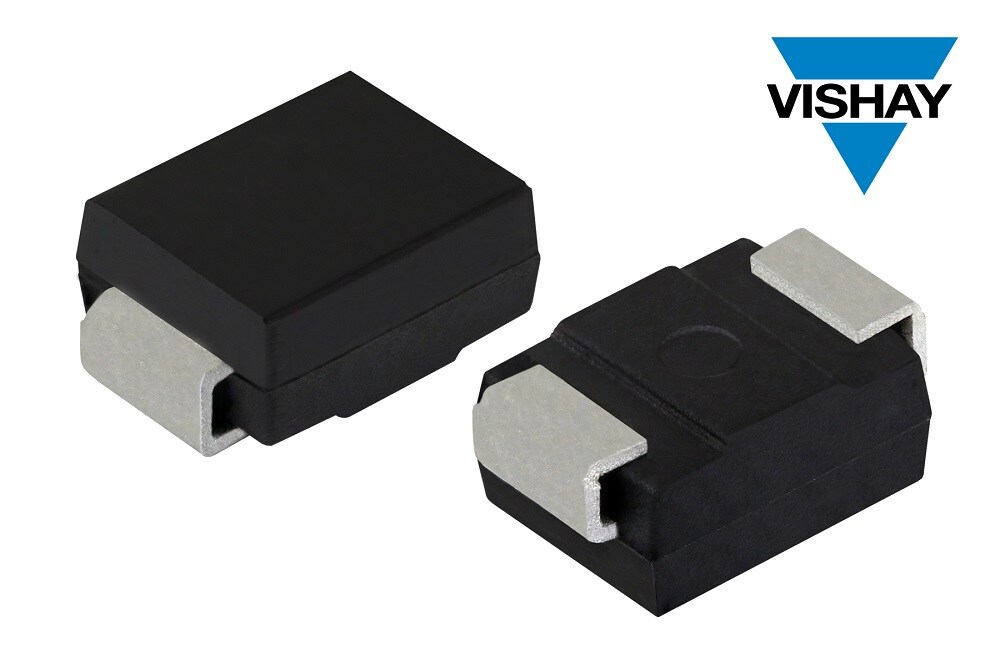

汽车电子系统日益复杂,尤其在48V架构、ADAS与电控系统普及的当下,对瞬态电压抑制器(TVS)的功率密度、高温耐受性及小型化提出了严苛挑战。传统大功率TVS往往体积庞大,难以适应紧凑的ECU布局。威世科技(Vishay)日前推出的T15BxxA/T15BxxCA系列PAR® TVS,以创新封装与卓越性能直面行业痛点,为下一代汽车设计注入强大保护能力。