导读:本文采用反电势法设计了小型倾转旋翼无人机无刷直流电机驱动系统,完成了硬件电路以及软件的设计调试。通过实验对电机起动加速曲线进行了拟合,并补偿了滤波电容引起的相位滞后。

倾转旋翼机简介

倾转旋翼机是一种集固定翼飞机和直升机优点于一身的新型飞行器。通过倾转轴带动螺旋桨的倾转,倾转旋翼机可以实现垂直起降和水平飞行两种模式的切换,因此与传统飞机相比,倾转旋翼机具有机动性强、载重量大、可垂直起降等优点。

倾转旋翼机系统结构

倾转旋翼机的结构如图1 所示,分为垂直起降模式和水平飞行模式。系统采用ADXRS612 陀螺仪和ADIS16210 加速度计作为传感器,为控制器提供位置姿态信号,在负反馈机制作用下,驱动执行器进行姿态调节。以垂直起降模式为例,当两倾转轴同向转动时,就可以实现俯仰姿态的调节;当两倾转轴反向转动时,就会为机体提供一个扭矩,实现偏航姿态的调节;而当左右两个电机转速差动时,就实现滚转姿态的调节。可见,无刷直流电机的平稳调速对旋翼机系统至关重要。

(a) 垂直起降模式

(b) 水平飞行模式

图1

无刷直流电机的驱动策略

本设计中采用反电势法无位置传感器无刷直流电机驱动策略。反电势法不需要借助位置传感器,仅通过检测反电势信号就可以判断转子位置,具有结构简单、可靠性高等优点。如图2 所示,为A相绕组的反电势在一个电周期内的波形,其中横轴代表当前运行时刻的电角度,纵轴代表A 相绕组产生的反电势Ea。从图中可以看出,当检测到反电势信号过零点后,延迟30°电角度即是换相点。对于三相绕组电机,每隔60°电角度就会产生一个反电势过零点,过零点信号被ADuC7060 微控制器检测并处理后,就可以产生相应的驱动信号驱动电机连续运转。

图2 无刷直流电机A相绕组反电势波形

无刷直流电机驱动系统硬件设计

本系统采用电压为12 V 的模型动力电池供电。硬件连接框图如图3 所示,ADuC7060 微控制器通过I2C接口接收来自主控制器发送的控制信号,根据转速要求改变PWM 占空比,并实时检测反电势过零信号,进而通过桥式逆变电路驱动电机调速。为了保证运行安全,系统中还利用采样电阻设计了欠压/过流检测电路,以便在电池欠压和电机堵转过流时为系统提供保护。下面将对主要单元电路分别进行介绍。

图3 驱动系统硬件连接结构图

微控制器的选择

本设计中微控制器采用的是ADI 公司生产的ADuC7060 单片机。ADuC7060 采用ARM7TDMI 内核,其内部集成了一个三相PWM 接口,16 个通用I/O 端口,两个独立的多通道24 位Σ-ΔADC,以及通用定时器和I2C 串行接口等资源,性能十分优越。当工作在10.24 MHz 时,其功耗一般仅为25 mW,满足模型机系统对低功耗的要求。

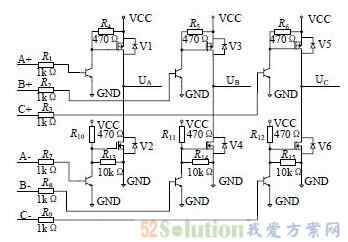

三相桥式驱动电路

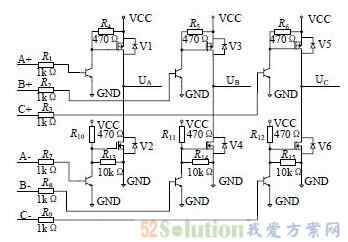

在本系统中,逆变电路为三相桥式结构,采用上桥臂单边PWM 控制。如图4 所示,图中V1~V6 为功率MOSFET,上桥臂选用型号为IRFR5305 的P 沟道功率MOSFET,当PWM 输出高电平时导通;下桥臂选用型号为IRFR1205 的N沟道功率MOSFET,当I/O 端口输出低电平时导通。在每个功率MOSFET 的前端都放置了一个三极管,目的是提高微控制器端口的驱动能力,保证MOSFET 的可靠开关。在一个电周期内, 控制导通相序为AB→AC→BC→BA→CA→CB,即可使电机连续旋转。

图4 三相桥式逆变电路

反电势过零检测电路

反电势检测电路如图5 所示,UA、 UB 和 UC 与电机绕组引出端连接,经过分压网络后得到分压点CMPA、CMPB 和 CMPC,图中电容起滤波作用。同时图中电阻构成了一个星型网络,电路中NULL 点可以用来虚拟中性点。这样只要利用比较器成对比较分压点与虚拟中性点电压,即可检测反电势信号的过零点。

.jpg)

图5 反电势过零检测电路

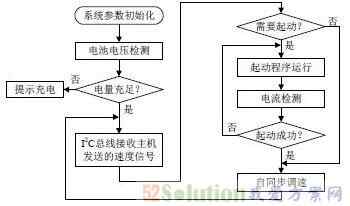

无刷直流电机驱动系统软件设计

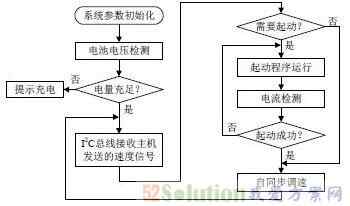

无刷直流电机驱动系统软件流程如图6 所示,主要分为起动和调速两部分。由于电机转速与螺旋桨升力之间难以建立精确关系[5],所以设计中不对电机本身单独进行闭环控制,而是根据陀螺仪提供的反馈信号,对旋翼机整体进行闭环控制。当旋翼机控制器发出速度信号后,由ADuC7060 微控制器I2C 总线接收。如果速度信号从零开始增大,则需要进行起动,否则跳过起动程序,直接根据速度信号改变PWM 的占空比,调节螺旋桨的转速。

图6 软件程序流程图

无刷直流电机的起动

反电势信号在电机静止或低速时难以检测,因而电机起动时无法利用反电势信号自主换相。本文采用“三段式起动”法进行起动设计,它分为预定位、外同步加速、运行状态切换三个阶段[6]。首先给任意两相绕组通电一段时间,使转子定位到已知的位置,然后利用微控制器产生频率逐渐提高的驱动信号,使电机以类似步进电机的方式加速,待转速达到可以产生清晰的反电势信号后再切换到自同步运行状态。“三段式起动”法的关键是保证外同步加速和切换时不产生失步。针对外同步加速过程,通常采用升压升频加速或恒压升频加速方式。升压升频方式需兼顾PWM 占空比及换相时间间隔与换相次数的关系,对于螺旋桨这类变转矩负载较难进行优化设计。本文采用恒压升频方式设计了一种针对螺旋桨负载的加速曲线。考虑到对于电机系统有:

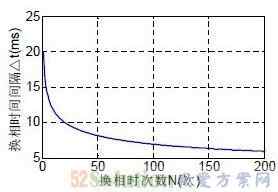

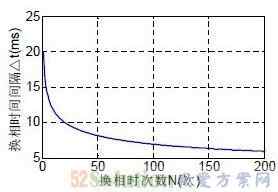

式中J 是系统的转动惯量;θ 为转子转过的电角度;Tem 为电磁转矩(与电枢电流成正比);T0 为空载阻转矩;TL 为负载转矩。在加速阶段,一方面由于螺旋桨负载转矩TL 随转速升高而增加;另一方面随着转速增加反电势也增加,导致电枢电流降低引起Tem 减小,所以加速过程中应保证角加速度减小,才能使式(1)平衡。本设计中,结合实验调试,利用MATLAB拟合了一条幂函数加速曲线,如图7 所示,其中横轴代表换相次数N(由于每次换相转过60°电角度,故N正比于θ ),纵轴为换相时间间隔Δt 。

图7 外同步加速曲线

下面简单介绍一下拟合方法,为简便起见,选取三个待拟合的点。根据这三个点的特点,不妨分别称它们为起始点、转折点和切换点,其中从起始点到转折点之间要求快速加速,保证起动速度;在转折点之后曲线应平缓,减小波动以便于平稳切换到自同步运行,切换点的选取应以能产生清晰的反电势信号为准。根据调试实验,固定PWM 占空比为15%,选取起始点、转折点和切换点坐标分别为(0,20)、(100,7.3)及(200,6),括号中第一个元为换相次数N,单位为次;第二个元为换相时间间隔Δt ,单位为毫秒。拟合的幂函数曲线表达式如式(2)所示。

电容滞后换相的补偿

电容滞后换相的补偿

由于反电势过零检测电路中存在滤波电容,这会导致自同步运行阶段检测到的位置信号滞后于实际位置信号。为确保电机准确换相,需计算出滞后时间并对其进行补偿。由反电势过零检测电路可得:

.jpg) 实验调试与分析

实验调试与分析

实验电机采用XXD2212 型外转子无刷直流电机,其额定电压为12 V,最高空载转速为12000 r/min。螺旋桨采用GF1045 高速桨。经反复实验,电机可以成功带载起动。图8 是调节PWM 占空比为30%时,用RIGOL DS5202 型示波器测量的实验波形,其中通道1为A 相端电压波形,通道2 为A 相对应的比较器输出波形,可见电机运转平稳,调速性能良好。从图中也可以看出,比较器提供的转子位置信号略滞后于实际信号,验证了相位补偿的必要性。

图8 电机端电压与比较器输出波形

.jpg)

.jpg)