发布时间:2012-03-21 阅读量:812 来源: 我爱方案网 作者:

.gif)

Diodes公司近期公布了截至2025年6月30日的第二季度财务业绩,标志着其连续三个季度实现同比增长,显示出半导体市场的稳步复苏。根据报告,该公司在多个关键财务指标上表现稳健,受益于全球需求的逐步回升和市场结构优化。公司高层认为,这一业绩源于亚洲地区的强劲拉动和产品组合的适应性调整。

美国射频半导体龙头企业MACOM Technology Solutions于8月7日正式公布截至2025年7月4日的第三财季业绩报告。财报显示,当季实现营收2.521亿美元,较去年同期大幅增长32.3%,创下近三年最高单季增速。

美国微芯科技公司(Microchip Technology)于8月7日发布了其2026财年第一季度(截至2025年6月30日)的财务报告。报告显示,公司业绩呈现显著复苏迹象,多项关键指标环比改善,并超出此前修订后的业绩指引。

8月8日,赛力斯集团(601127)公布2025年7月产销快报。数据显示,尽管整体市场仍承压,集团在主力新能源汽车板块显现增长韧性,单月销量同比提升5.7%,而传统燃油车型业务持续收缩,反映出业务转型的深化推进。

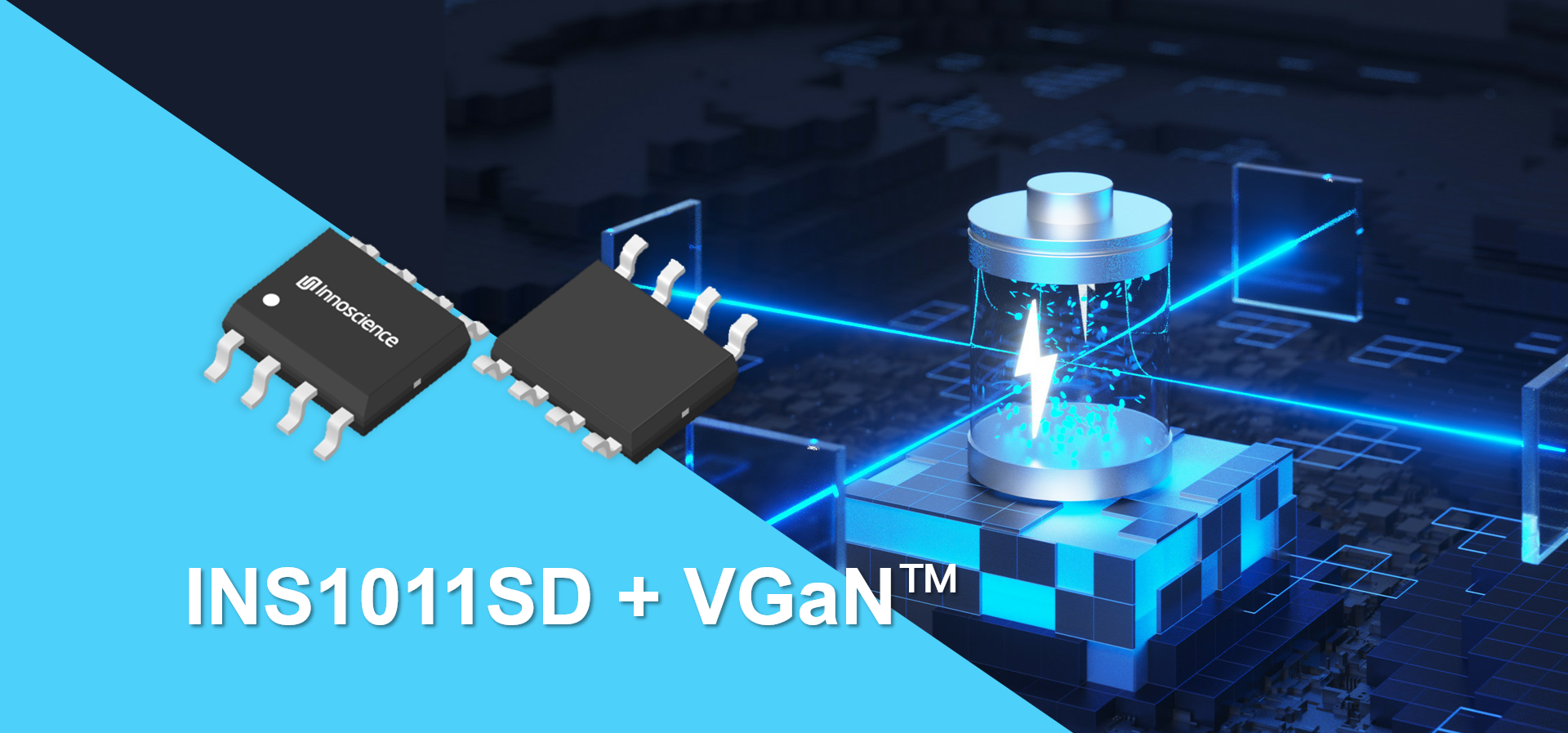

在追求更高效率、更小体积和更低成本的电力电子系统发展趋势下,传统的硅基(Si)功率器件,特别是在双向能量流动应用(如电池管理系统BMS)中常用的背靠背MOSFET方案,逐渐显现出性能瓶颈。氮化镓(VGaN™)器件凭借其卓越的开关速度、低导通电阻和更小的尺寸,成为理想的替代者。然而,充分发挥VGaN™的潜力需要与之高度匹配的专用驱动芯片。英诺赛科(Innoscience)作为全球领先的VGaN™ IDM厂商,推出全球首款100V低边驱动芯片INS1011SD,标志着“VGaN™+专用驱动”完整解决方案的成熟,为双向电力电子系统设计带来革命性突破。