发布时间:2012-02-10 阅读量:2643 来源: 我爱方案网 作者:

中心议题:

* 介绍电池的重要工作特性

* 阐述电池管理系统的结构

* 对电池管理系统的几种工作模式做简要分析

解决方案:

* 电池作为可移动能源为电动汽车的能源

1 引言

随着汽车产量的大幅提升,汽车能源问题逐渐显现,汽车也需要有一种可移动能源。随着电化学技术的发展,电池作为可移动能源为电动汽车的能源问题提供了一种可行方案。

目前,还没有任何一种单体电池可为电动汽车提供足够的功率需求。电池管理系统(BMS)正是电池成组技术的典型应用。车辆是一运行工况极其复杂的设备,同时又具有搭载乘客的安全要求,因而电池应用于车辆上必须考虑高压安全、可靠、舒适等多种要求。目前国内汽车级电力功率器件受到工艺及材料性能的限制,轿车用的动力电池电压约为330V,要获得如此高的电压就必须依赖于电池成组技术。同时对于电动汽车电子元器件的选型较为苛刻,要保证安全特性,还需依赖于车内通讯系统,使得车内各设备协调地工作于各自的安全工作区。电池及电池管理系统是电动汽车的三大核心技术之一,BMS 的技术难点在于电池电量SOC、电池循环寿命SOH、最大充放电电流的计算及绝缘电阻的监测。

2 电池管理系统与整车关系

电动汽车内与动力传动相关的部件包括点火锁、接线盒(High Voltage Box)、整车控制器(Vehicle Control Unit)、驱动电机(TM)、电机控制器(Power Control Unit)、直流转换器(DCDC)、电池(Battery)、电池管理系统(BMS)、车载充电器(On Board Charger)等。其中电机控制器、电池管理系统、整车控制器、车载充电器可作为收发节点,通过CAN 总线连接,各节点可经过相互通讯知晓其它部件工作状态,以使整车系统处于高效可靠的工作状态。

2.1 电池管理系统组成及工作状况

电池管理系统一般包括有电池单体电压、温度信号采集模块(BMU 模块)、总电流及总电压信号采集模块(UI 模块)、参与与整车的通讯模块(模块一)、高压接触器控制及电池均衡模块(模块二)。高压接触器包括B+接触器、B-接触器、预充接触器、直流转换器(用于向低压铅酸电池及车载低压设备供电) 接触器及车载充电器接触器。均衡功能包括电池单体电压及温度均衡两方面,附带有监测并响应碰撞及电池渗漏的功能,当监测到影响安全的信号时,系统则立即切断高压电供给。BMU 主要用于采集电池单体的电压及温度等信息,通过相应接口上传至模块二,经过控制策略算法,实现各接触器的动作,从而使电池管理系统进入不同的工作模式。

2.2 工作模式

电池管理系统可工作于5种工作模式下:下电模式、准备模式、放电模式、充电模式及故障处理模式。

(1)下电模式

下电模式是整个系统的低压与高压部分处于不工作状态的模式。在下电模式下,电池管理系统控制的所有高压接触器均处于断开状态;低压控制电源处于不供电的状态。下电模式属于省电模式。

.png)

(2)准备模式

准备模式下,系统所有的接触器均处于未吸合状态。在该模式下,系统可接受外界的点火锁、整车控制器、电机控制器、充电插头开关等部件发出的硬线信号或受CAN 报文控制的低压信号来驱动控制各高压接触器,从而使电池管理系统进入所需工作模式。

(3)放电模式

当电池管理系统检测到点火锁的高压上电信号Key_ST 信号后,系统将首先闭合B-接触器,由于电机是感性负载,为防止过大的电流冲击,B-接触器闭合后,即闭合预充接触器进入预充电状态;当预充电容两端电压达到母线电压的90%时,立即闭合B+接触器并断开预充接触器进入放电模式。

目前轿车常用的低压电源由-12V 铅酸蓄电池提供,不仅可为低压控制系统供电,还需为助力转向电机、雨刮电机、安全气囊及后视镜调节电机等提供电源。为保证低压蓄电池能持续为整车控制系统供电,低压蓄电池需有充电电源,而直流转换接触器的开启即可满足这一需求。

因此,当电池系统处于放电状态时,打开B+接触器后即闭合直流转换器接触器,以保证低压电源持续供电。

.png)

图2 放电模式

(4)充电模式

当电池管理系统检测充电唤醒信号Charge Wake Up时,系统即进入充电模式。在该模式下B-接触器与车载充电接触器闭合,同时为保证低压控制电源持续供电,直流转换接触器需处于工作状态。

充电模式下,系统不响应点火锁发出的任何指令,充电插头带来的充电唤醒信号可作为充电模式的判定依据。

低温下磷酸铁锂电池下不具有很好的充电特性,甚至伴随有一定的危险性。基于安全的考虑,还应在系统进入充电模式之前对系统进行一次温度判别。当电池温度低于0℃时,系统进入充电预热模式,此时可通过接通直流转换接触器对低压蓄电池供电,并为预热装置供电以对电池模组预热;当电池包内的温度高于0℃时,系统可进入充电模式,即闭合B-接触器。

无论在充电状态还是在放电状态,电池的电压不均衡与温度不均衡将极大地妨碍电池性能的发挥。在充电状态下,极容易出现电压、温度不均衡的状态,充电过程中可通过电压比较及控制电路,使得电压较低的单体电池充电电流增大,而让电压较大的电池单体充电电流较小,进而实现电压均衡的目的。温度的不均匀性也将大大降低电池包的使用寿命。当电池单体温度传感器监测出各单体电池温度不均衡时,可选用强制风冷的方式,实现电池包内气流的循环流动,以达到温度均衡的目标。

.png)

图3 充电模式

(5)故障模式

故障模式是控制系统中常出现的一种状态。由于车用电池的使用关系到用户的人身安全,因而系统对于各种相应模式总是采取“安全第一”的原则。电池管理系统对于故障的响应还需根据故障等级而定,当其故障级别较低,系统可采取报错或发出轻微报警信号方式告知驾驶人员;而当故障级别较高,甚至伴随有危险时,系统将采取断开高压接触器的控制策略。

电压蓄电池是整车控制系统的供电来源。无论是处于充电模式、放电模式还是故障模式,直流转换接触器的闭合都可使得低压蓄电池处于充电模式,从而低压控制系统正常工作。

3 电池主要参数及充放电特性

电池主要参数包括:容量、SOC、SOH、单体电压、充放电过程中电池的最高及最低温度、绝缘电阻、充放电电流、总电压等。

目前较为理想的车用电池正极材料为磷酸铁锂,这一类型电池可表现出常温下具有较长的使用寿命和相对较大的充放电倍率能力,而在高低温状态下却无法表现出较为优越的性能,在较高和较低温度下进行大电流充放电时的安全性无法得到保证,因而在低温环境下对电池进行充放电时需进行预热处理,一般来说磷酸铁锂电池的最佳工作温度范围0℃为~50℃。锂离子电池的深度充放电会直接影响使用寿命,因而应尽量保证电池处于浅充放电状态。

.png)

图4 碳酸铁锂单体电池充电特性曲线

电池SOC 值随单体电压值变化的总趋势为SOC 值随单体电压值的增加而增加。但在SOC 值为20%~85%范围的电压值变化并不明显,利用安时积分法估算电量时,由于每一时刻充放电效率及累计误差都无法准确估计,因而很难获得精确的SOC 值。

充电状态下,电量随电压的增长呈现上升趋势,为防止电池过充,当电池电压高于设定值时,充电器接触器即断开。由于电荷累计效应的影响,电池电压又会有小幅度回落。

.png)

图5 碳酸铁锂单体电池放电特性曲线

放电状态下,磷酸铁锂电池的单体电压值随着SOC的减小而降低。为防止电池的过放电,当电池端电压低于预设值时,B+接触器即断开,同样由于电荷累积效应,电压随后又有小幅度回升。

无论电池处于充电还是放电状态,在电量值为20%~85%范围内,SOC 值的计算以安时积分法为主,辅助以人工神经网络和模糊控制方法。在0%~20%与85%~100%范围内采用电压修正法估算。通常这种方式下的SOC 的计算精度可控制在5%以内。

SOH 是用于表征电池工作是否可正常工作的一个重要指标。电池健康状况将直接关系电池性能。当SOH 状态较差时,电池可能已经处于失效状态。

电池包失效的方式包括电池单体电压波动较大和电池包蓄电容量急剧下降两种。单体电池失效常出现充电瞬间充满,放电又瞬间放完的现象。SOH 与电池单体的状态关系极其密切。单体的容量骤然下降也将导致整个电池包的储电容量急剧下降。

绝缘电阻是反映电池用电安全的重要方面,绝缘电阻的监测可通过分别测量电池正负极到车身的电阻值R1和R2,将二者相加即为绝缘电阻值。根据人体所能承受的电压范围,当监测到绝缘电阻小于500Ω/V 时,电池管理系统即对驾乘人员做出安全警告或做出切断高压继电器动作。

.png)

图6 最大可充放电功率、最大可放电功率与电池剩余电量关系

电池在不同的SOC 状态下可提供的最大充放电能力不同。从图中可以看出,剩余电量较高时,最大可放电能力较强,表现为大电流放电时,电池电压下降不明显。而此时的最大可充电能力较弱。当电池电量较低时,最大可放电能力较弱,而最大可充电能力较强。二者在任何电量状态下均呈现此消彼长的趋势。

4 结论

本文简要介绍了电池的重要工作特性,并根据这些特性阐述了电池管理系统的结构,作为电动汽车构造上极为重要的组成部分,电池管理系统需要参与整车通讯。对电池管理系统的几种工作模式做了简要分析,同时通过大量实验及阐述说明了电池的重要充放电工作特性。车用电池管理系统最大要求是安全的要求,文章将电池所能遇到的一些极端工况做了简要分析及说明,同时给出了简要的控制处理策略,因而本文所提出的方案对实际工程应用具有很强的参考价值。

Diodes公司近期公布了截至2025年6月30日的第二季度财务业绩,标志着其连续三个季度实现同比增长,显示出半导体市场的稳步复苏。根据报告,该公司在多个关键财务指标上表现稳健,受益于全球需求的逐步回升和市场结构优化。公司高层认为,这一业绩源于亚洲地区的强劲拉动和产品组合的适应性调整。

美国射频半导体龙头企业MACOM Technology Solutions于8月7日正式公布截至2025年7月4日的第三财季业绩报告。财报显示,当季实现营收2.521亿美元,较去年同期大幅增长32.3%,创下近三年最高单季增速。

美国微芯科技公司(Microchip Technology)于8月7日发布了其2026财年第一季度(截至2025年6月30日)的财务报告。报告显示,公司业绩呈现显著复苏迹象,多项关键指标环比改善,并超出此前修订后的业绩指引。

8月8日,赛力斯集团(601127)公布2025年7月产销快报。数据显示,尽管整体市场仍承压,集团在主力新能源汽车板块显现增长韧性,单月销量同比提升5.7%,而传统燃油车型业务持续收缩,反映出业务转型的深化推进。

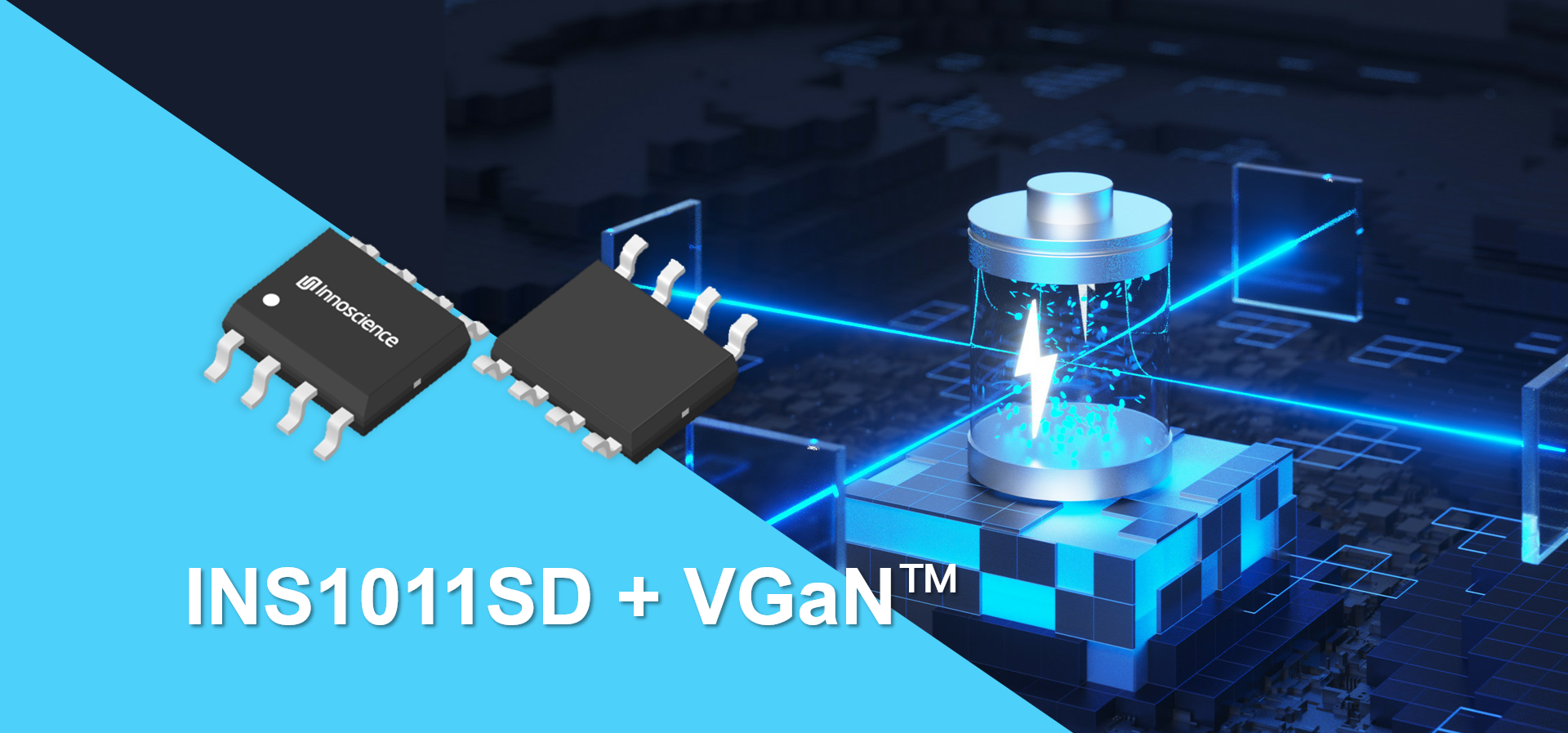

在追求更高效率、更小体积和更低成本的电力电子系统发展趋势下,传统的硅基(Si)功率器件,特别是在双向能量流动应用(如电池管理系统BMS)中常用的背靠背MOSFET方案,逐渐显现出性能瓶颈。氮化镓(VGaN™)器件凭借其卓越的开关速度、低导通电阻和更小的尺寸,成为理想的替代者。然而,充分发挥VGaN™的潜力需要与之高度匹配的专用驱动芯片。英诺赛科(Innoscience)作为全球领先的VGaN™ IDM厂商,推出全球首款100V低边驱动芯片INS1011SD,标志着“VGaN™+专用驱动”完整解决方案的成熟,为双向电力电子系统设计带来革命性突破。