发布时间:2012-02-13 阅读量:2431 来源: 我爱方案网 作者:

中心议题:

* 研究EMT电驱动自动变速器系统的结构设计及工作原理

* 指出该系统的技术优势

* 描述EMT系统在电动汽车中的应用及其技术发展方向

解决方案:

* 基于电机主动同步的EMT 系统设计方案

在汽车工业的发展史中,动力传动系技术的不断进步,处于一个至关重要的地位。车辆性能的好坏,不仅取决于发动机的性能,也在很大程度上与变速器及其与发动机的匹配相关。为了有效提高车辆动力性和燃油经济性,产生了适应车辆发展及环境需要的自动变速器。随着电子技术和控制技术的发展,自动变速器技术发展越来越成熟。

2007 年以来,自动变速器成为我国进口值最高的汽车零部件,且随着汽车市场发展,进口值还在连年增加。市场上热销车型用的几乎全是外资及合资企业变速器,国内只有奇瑞与吉利轿车使用自主研发的自动变速器。造成这种情况的主要原因,是国内自主品牌变速器企业缺乏核心技术,而EMT 电驱动自动变速器的出现,则正好可以弥补国内这方面的技术空白。

1 基于电机主动同步的EMT 系统设计

EMT 电驱动自动变速器系统包括交流感应电机、电机控制器、整车控制器、齿轮式变速器、变速器操作机构、编码器、电池、气源、加速踏板等。在该系统中,将电机的转子和变速箱的输入轴做成一根轴,变速箱的外壳与电动机的外壳用螺栓紧固在一起。

整个系统结构紧凑,布置合理,能够满足换档需求。该系统将电机驱动技术与机械传动技术结合,改变机械自动变速器换档时摩擦同步的原理,实现电驱动主动同步,并运用电子控制技术,实现自动变速功能(如图1 所示)。

.png)

图1 EMT系统组成示意图

.png)

图2 变速器内部结构图

图2 所示为一个三档箱变速器的内部结构图,其由电机轴(即输入轴)、中间轴、啮合套、拨叉、气缸、变速器一轴(即输出轴)、转速编码器及齿轮等组成,其与机械式变速器不同的,是没有同步器,换档过程由气动机构完成。其中,啮合套共有3 个运动位置即左、中、右,其处在中间位置时为空档,处于左右两个位置时分别为两个不同档位。

该系统换档原理是:在由低挡换入高档时,先退回空档,通过控制电机的转速,降低输入轴的转速,使中间轴的转速接近输出轴的转速;当由高档换入低档时,先退回空档,提高输入轴的转速,使中间轴转速接近输出轴的转速,实现主动同步。通过监测输出轴的转速,来控制电机的转速,以输出轴的转速作为目标转速,通过电机控制器改变频率,来实现转速控制。

2 EMT 系统台架试验

图3 所示为EMT 系统试验台架,该台架由1 台额定电压400 V、功率110 kW 的三相异步电机作为驱动部分,以另一台相同的电机作为负载(其档位一直挂在直接档上),两个电机之间以球笼万向节连接,动力能源为180 节单体180 Ah / 3.2 V 的锂电池串联的电池组。该试验台架的主要功能,有对系统机械部分和电子控制部分的测试功能、测试过程中的数据采集及对电机速度、变速器档位、气阀工作状态的监控功能。

.png)

图3 EMT系统试验台架

整个试验台架实现了能量的循环利用,驱动电机的动力能源为锂电池组,而负载电机则可作为发电机,其输出的电能又回馈到电池组,实际消耗的只有维持系统正常工作及机械摩擦消耗的一小部分能源,故电池充一次电,能维持试验台架很长时间的工作。

.png)

图4 EMT系统台架试验状态监控图

图4 所示为EMT 系统台架试验状态监控图,监控系统的软件采用的是Fameview,该软件能灵活且形象地展示出试验过程中部件的工作状态,如输出转速及驱动部分变速器档位等。图的右侧中的两条曲线,分别对应两个变速器的中间轴转速变化过程,其中两条曲线分开的部分,即为驱动电机主动调速实现同步换档的过程。

3 自动变速器的发展状况及EMT 的优势

3.1 自动变速器的发展现状

目前,自动变速器可分为4 类:

一类是由液力变矩器和行星齿轮变速器组成的机械式液力自动变速器,简称AT;

一类是由传统的固定轴式变速器和干式离合器以及相应的电控液动控制系统组成的机械式自动变速器,简称AMT;

一类是主要靠主、从动轮和金属带实现速比无极变化的无极变速器,简称CVT;

还有一类是通过两个离合器联接两根输入轴,进行动力传递,能够实现在不切断动力情况下转换传动比的双离合器自动变速器,简称DCT。

以上4 类自动变速器中,AT 的优点是换档十分柔和,并且功能完善,种类齐全,适用于各种功率和扭矩级别的车辆。但是生产成本高、结构复杂,工艺麻烦,维修困难且传动效率低;CVT 是驾驶简便、提高车辆燃料经济性的理想装置,存在的主要问题是传动带的强度和寿命问题、加工工艺和控制的原因,不能传递较大功率,目前仅限用于轻型的汽车上;

AMT 和DCT 积聚有AT 自动变速的优点,又保留原来手动变速器齿轮传动效率高成本低、结构简单、制造容易的长处,是自动变速器未来的发展方向。

3.2 EMT 技术路线的优势

(1)EMT 的传动效率高于AT、CVT、DCT,是各种变速器中效率最高的;

(2)EMT 减少了离合器和机械式同步器,无机械式摩损件,传动机构寿命长,结构简单,部件少,故障低,价格便宜;

(3)EMT 可以充分发挥现有的手动变速器生产资源,工艺变更少,适合中国汽车工业的发展现状;

(4)EMT 为中国原创,具有自主知识产权,发展EMT 有利于解决长期困扰中国汽车工业的“技术空心化”问题,形成汽车工业的跨越式发展。

4 EMT 系统的应用及发展方向

EMT 系统在技术发展成熟并通过国家质检中心的各项检测后,目前已应用于汽车的驱动系统中,主要应用在电动汽车中,包括纯电动汽车、混合动力汽车及燃料电池汽车。

(1)纯电动汽车。EMT 系统所用三相异步电机功率大,能单独带动车辆,所以其不仅可以用于主动同步换档,还可以作驱动电机驱动车辆。与没有变速器的纯电动车相比,装有EMT 系统的纯电动车的动力性得到大大提高。

2)混合动力汽车。在混合动力汽车主要是充电式混合动力汽车中,EMT 系统有较好的应用,其中电机除了作换档电机、驱动电机外,还可以作发电机使用,且能实现制动能量的回收。

(3)燃料电池汽车。EMT 系统在燃料电池汽车上的应用,与在串联混合动力汽车中一样,其作用与在纯电动车上一样,燃料电池可以仅看作一个发电装置。

(4)EM 系统技术未来的发展方向。EMT 系统技术现在仍在不断发展完善中,其未来的技术发展方向主要有以下几个方面:

实现与永磁同步电机的配套系统,以满足乘用车上的使用;

实现换档操作机构的多样化,目前主要是靠气动机构来完成,正在研究用电磁阀通过电磁力来完成换档过程;

将其小型化、轻型化,满足多领域的应用。

5 结束语

EMT 电驱动自动变速系统,是一种比较适合用于电动汽车的自动变速器系统,其是对机械式自动变速器的改造,充分发挥了AMT 结构简单、效率高的优点,克服了AMT 平顺性差的缺点,并能很好的利用我国现有MT 的技术资源。该系统改变了现有变速器基于摩擦的被动同步原理,而是运用电力驱动技术、电子控制技术及机械传动技术,在机械式变速器上实现了电驱动主动同步原理,是自动变速器技术发展上的一大创新,是一项达到国际先进水平的技术。

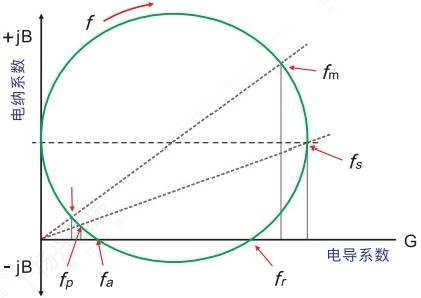

在电子电路设计中,晶振的每一项参数都与产品命运息息相关——哪怕只差0.1ppm,也可能让整板“翻车”。看似最基础的术语,正是硬件工程师每天必须跨越的隐形门槛。

在电子电路设计中,晶振的每一项参数都与产品命运息息相关——哪怕只差0.1ppm,也可能让整板“翻车”。看似最基础的术语,正是硬件工程师每天必须跨越的隐形门槛。

电路板中常用到恒温与温补这两种晶振,恒温晶振与温补晶振都属于晶体振荡器,既有源晶振,所以组成的振荡电路都需要电源加入才能工作

汽车电子系统日益复杂,尤其在48V架构、ADAS与电控系统普及的当下,对瞬态电压抑制器(TVS)的功率密度、高温耐受性及小型化提出了严苛挑战。传统大功率TVS往往体积庞大,难以适应紧凑的ECU布局。威世科技(Vishay)日前推出的T15BxxA/T15BxxCA系列PAR® TVS,以创新封装与卓越性能直面行业痛点,为下一代汽车设计注入强大保护能力。

韩国半导体巨头SK海力士近日在DRAM制造领域实现重大技术飞跃。据ZDNet Korea报道,该公司首次在其1c制程节点中成功应用6层EUV(极紫外)光刻技术,显著提升了DDR5与HBM(高带宽内存)产品的性能、密度及良率,进一步巩固其在先进内存市场的领导地位。