发布时间:2010-10-17 阅读量:1306 来源: 发布人:

传统逆变电源是由逆变器、工频变压器和周波变换器组成。由于应用工频变压器,使得整个逆变电源又大又笨重,转换效率难以提高。为了克服传统逆变器的上述缺点,满足人们对现代电源高功率密度、高效率、高可靠性、小型化的要求,近几年来高频链逆变技术成为研究的热点。其中电流源型高频链逆变技术已经得到广泛研究[1]。电流源型高频链逆变电源以全桥结构最具代表性,其组成是以反激式DC/DC变换器结构为基础,应用高频变压器替代工频变压器实现变压与电气隔离。此结构具有拓扑简单、使用器件少、控制电路简单、可靠性高、体积小、转换效率高和能量可以双向流动等优点,因此全桥高频链逆变电源被广泛应用于小功率场合。

目前研究较多的电流型高频链逆变器是由前级高频逆变和周波变换器组成,电路结构基本没有变化,因此控制策略的进一步优化显得格外重要,优良的控制策略能够提高系统的跟踪性能与稳定性,最终使系统得到良好的输出特性。目前高频链逆变器控制策略主要有以下三种方法:①正弦脉冲脉位控制策略(SPWPM),采用该方法,前级高频逆变器采用移相SPWM控制,直流侧逆变桥的开关管可以实现部分条件下的软开关,周波变换器开关管始终工作在同步的高频开关状态[2,3];②双极型移相SPWM控制策略,前级逆变器采用双极型PWM控制,高频变压器传递占空比为0.5的高频交流脉冲方波,周波变换器工作在高频开关状态,实现移相调压控制[4];③前级高频逆变桥采用高频开关,而周波变换器采用低频开关策略,周波变换器驱动脉冲周期为输出交流电压周期,与前级高频逆变器驱动脉冲无关,周波变换器为低频开关,但是该控制策略只能实现能量的单向流,逆变器负载适应性差,并且周波变换器的开关管承受很大的电压应力。采用方法1和方法2高频链逆变器可以实现双向功率流,但是周波变换器开关管一直为高频开关,所以开关损耗比较大。因此寻找一种能够能量双向流、具有更高变换效率、较小电压应力且简单的周波变换器的驱动方法显得很有意义。

为此,本文提出一种控制策略——正弦脉冲脉位调制混合控制策略。此种控制方法不再依赖现有的PWM模拟芯片而采用数字控制,通过对输出电压与电流进行过零比较与逻辑组合,得到周波变换器开关脉冲,方法简单,易于实现。混合控制就是周波变换器开关管的驱动脉冲为低频脉冲和高频脉冲的混合,逆变器能量可以双向流动。在保留现有控制策略的优点的基础上,可以极大地减小周波变换器的控制难度,并减少其开关损耗,提高逆变器的变换效率与稳定性。

2 全桥高频链逆变器工作原理

图1为全桥高频链逆变器的电路拓扑结构,直流输入经逆变电路、高频变压器和周波变换器输出交流到负载[5]。高频变压器传递的是正弦脉冲脉位调制波,由于全桥电路的能量可以双向流动,因此整个能量传递可以分为两个过程,定义为:①能量正向传递阶段(从直流到交流);②能量回馈阶段(从交流到直流)。

图1 全桥式高频链逆变器主电路

在能量正向传递阶段,S1、S2和S3、S4分别进行高频斩波,而S5、S6的开关频率跟随负载为低频,且当输出电压U0为正时,使S5常通,当输出电压U0为负时,使S6常通,这样分别使Uin、S1、S3、L1、L2、S5、Vd6、C0和ZL组成一组Flyback变换器,实现直流电源向负载传递能量,使负载得到交流正半周波形;使Uin、S2、S4、L1、L2、S6、Vd5、C0和ZL组成另一组Flyback变换器,实现直流电源向负载传递能量,使负载得到交流负半周波形。当能量回馈时,Uin、L1、L2、S5、S6、Vd1、Vd2、Vd3、Vd4、C0和ZL分别组成两组Flyback变换器。无论负载为感性还是容性,S5仍然在输出电压C0为正时保持常通,此时当输出电流I0与输出电压U0反相时,S6高频斩波,实现能量回馈;而S6仍然在输出电压U0为负时保持常通,此时当输出电流I0与输出电压U0反相时,S5高频斩波,实现能量回馈。

可以看出全桥高频链逆变器在接感性与容性负载实现能量回馈的时候,周波变换器才和一次侧的高频逆变桥的驱动脉冲同步,为高频工作。因此周波变换器的驱动逻辑与输出电压与电流的极性有关[6]。具体的控制波形如图2所示。

图2 主电路控制波形

3 控制回路设计

全桥电流源高频链逆变电路采用电压瞬时反馈的SPWM控制方案,控制方案如图3所示。其中电压给定为Uref,电压调节器的输出为Ur,电压调节器的反向值为Um,它们分别与同一个载波Ut进行比较,产生UGS1、UGS3和UGS2、UGS4来分别驱动高频逆变桥的开关管S1、S3、和S2、S4[7]。而UGS5与UGS6为产生的高频同步信号,SP为输出电压 经过过零比较后得到的逻辑信号,SF为能量回馈逻辑信号。根据对输出电压与电流进行过零比较来判断得到的逻辑信号SP与SF,与高频同步信号UGS5、UGS6进行逻辑组合后,就可以得到周波变换器的具有双向能量流动特性的驱动信号。其逻辑组合式如1式所示。

(1)

(1)

其中

![]()

图3 高频链逆变器控制框图

系统控制核心为TMS320F2407型DSP,采用电压瞬时反馈控制,只用一个事件管理器可以实现驱动信号的产生,定时器的工作模式为增减计数,即载波Ut为对称三角波,载波频率和高频链逆变器的开关频率一致,通过正确设置相关寄存器,即可以产生高频SPWM信号来驱动高频变压器前端逆变电路[8]。而周波变换器的驱动信号是由高频SPWM信号和输出电压与电流的过零比较输出信号进行逻辑组合得到。图4为周波变换器驱动信号逻辑组合产生原理。其中输出电压经过过零比较得到SP,与输出电流进行逻辑组合得到SF。再经过一系列逻辑运算得到周波变换器最终的驱动波形。

图4 周波变换器驱动信号逻辑组合

4 仿真与实验结果

在上述理论分析研究基础上,应用MATLAB仿真软件对上述所做的理论分析及控制策略的研究进行了仿真。同时,为了验证混合控制策略对全桥高频链逆变电路的可行性及效果,制作了一个原理样机,主要参数如下:输入直流电压为40V~60V,输出电压为220Vac的正弦交流电,输出额定容量为200VA。S1~S4采用MOSFET,型号为IXTQ60N20T;S5、S6采用MOSFET,型号为IXFX24N120Q2。高频变压器的磁芯为ETD49,材质为PC40,初级绕组为8匝,由两股线径为0.8mm的漆包线并绕,次级为90匝,由线径为0.5mm的漆包线绕制。输出电容选择4µF的CBB电容。

图5为周波变换器开关管的驱动波形,由仿真结果可知,当输出电压U0和电流I0极性相同时,开关管S5、S6均处于工频开关状态。如果负载为感性负载,输出电流 滞后于输出电压U0,且其中输出电压U0为正,输出电流I0为负时,S5常通,S6高频斩波,实现能量回馈;当输出电压U0为负,输出电流I0为正时,S6常通,S5高频斩波,实现能量回馈。当负载为容性负载时,输出电流I0超前于输出电压U0,且其中输出电压U0为负,输出电流I0为正时,S6常通,S5高频斩波,实现能量回馈;输出电压U0为正,输出电流I0为负时,S5常通,S6高频斩波,实现能量回馈。证明周波变换器通过逻辑混合控制可以实现其开关管的驱动脉冲为低频和高频脉冲的混合,逆变器能量可以双向流动。

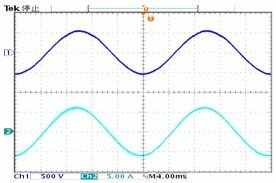

在0.15S时逆变器输出所带负载突然发生变化,此情况下输出电压U0与输出电流I0的变化情况如图6所示。由图6可以看出系统负载突然发生变化时,输出电压基本不发生变化,实时跟踪给定电压。图7为给定电压与实际输出电压的正半周比较图。由图7可以看出实际输出电压始终跟踪给定电压上下波动,且波动范围较小。图6和图7说明采用电压瞬时反馈的控制算法,可以使系统具有较快的响应特性与较好的稳定性。由图8可以看出输出电压THD为0.82%,谐波含量较少。图9为接阻性与容性负载时,系统输出电压与电流实验波形图。

(a)感性负载

(b)容性负载

图5 周波变换器开关管驱动波形仿真图

图6 加突变信号时,系统输出电压与电流波形

图7 实际输出电压与给定电压图形

图8 输出电压频谱分析图

(a)阻性负载

(b)容性负载

图9 输出电压与电流的实验波形

5 结论

本文针对全桥高频链逆变电源提出了混合控制策略,根据负载输出的电压与电流进行过零比较与逻辑组合,得到周波变换器开关管高频与低频驱动脉冲的组合。在输出电压和电流极性相同的区域内,周波变换器开关管脉冲均为低频;而在输出电压与电流极性不同的区域内,周波变换器开关管脉冲为高频,且与高频变压器前级高频逆变电路的驱动脉冲同步。采用混合控制策略,使高频链逆变器的能量可以双向流动,同时使系统具有较快的响应速度、较好的跟随特性与具有良好的稳定性,输出波形THD小于1%。仿真和实验结果证实所提的混合控制策略是正确有效的。

佰维存储2025年上半年实现营业收入3,912,336,913.69元,同比增长13.7%。但受行业周期等因素影响,公司报告期内归属于上市公司股东的净亏损为225,795,502.52元,同比由盈转亏;扣除非经常性损益后的净亏损为231,666,270.28元,同样出现同比下滑。业绩压力主要源于行业价格波动及公司战略性投入增加。

2025年上半年,工业富联(股票代码:601138.SH)实现营业收入3607.6亿元,同比大幅增长35.58%;归属于上市公司股东的净利润达121.13亿元,同比增长38.61%;扣非净利润116.68亿元,同比增长36.73%,核心财务指标均创历史新高。报告期内,公司总资产规模增至3831.28亿元,同比增长20.66%,展现出强劲的资产扩张能力。

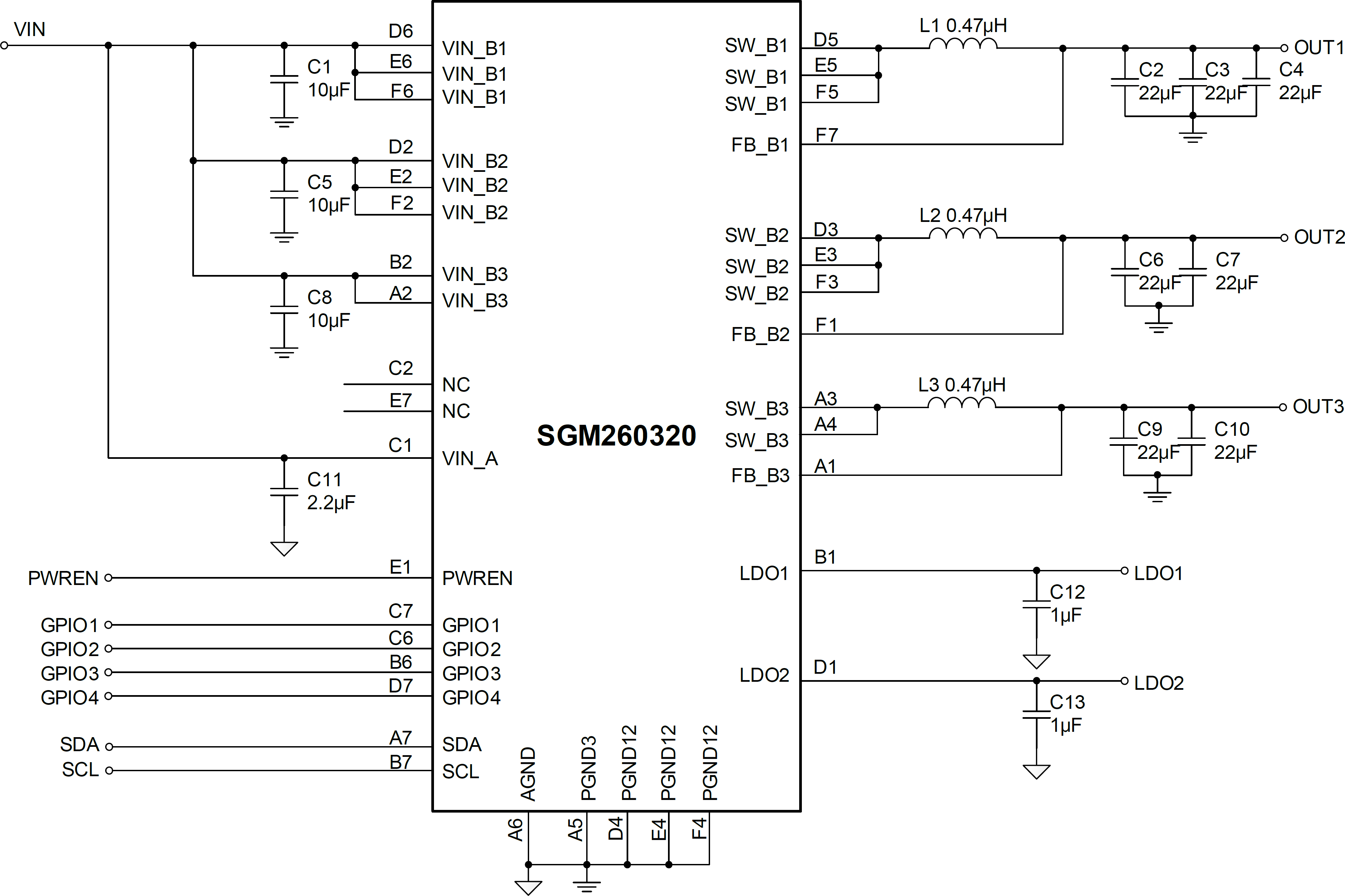

在追求电子设备小型化、高性能和超低功耗的时代,复杂的多轨电源设计已成为研发的关键挑战。传统分立式电源方案不仅占用宝贵的PCB面积,也增加了设计难度与系统功耗控制的复杂性。固态硬盘(SSD)、现场可编程门阵列(FPGA)、微控制器单元(MCU)系统及便携设备对电源管理集成电路(PMIC)的要求日益严苛:高效转换、低待机功耗、高集成度、精确调压以及智能化管理缺一不可。圣邦微电子(SG Micro)推出的SGM260320 PMIC,正是瞄准这一市场需求,以高度集成、卓越性能和丰富的可配置功能,提供了一站式的高效供电解决方案。

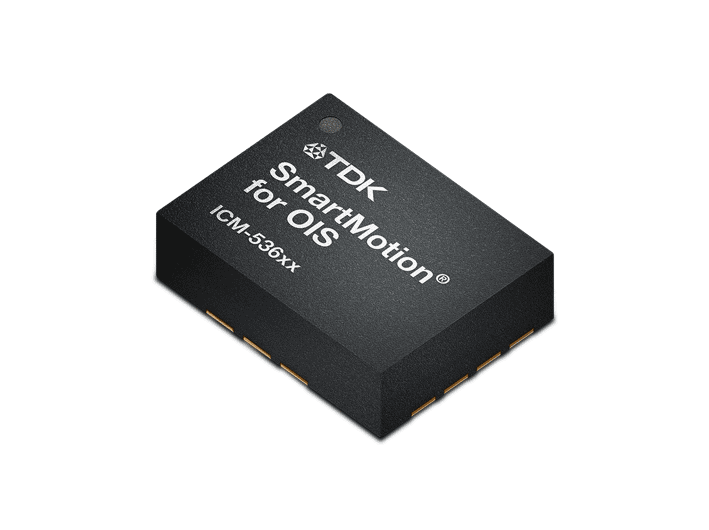

随着智能手机影像功能逐渐成为用户核心需求,光学防抖(OIS)技术正面临前所未有的性能挑战。TDK株式会社凭借旗下InvenSense公司15年OIS/EIS技术积累,最新推出的SmartMotion® ICM-536xx系列六轴IMU,正在打破高端防抖技术的成本壁垒。该方案通过突破性的6.4kHz输出数据速率和20位分辨率,首次将专业级防抖性能引入主流移动设备市场。

2024年,全球工业机器人市场经历了一次明显的周期性调整。国际机器人联合会(IFR)的初步统计数据显示,全年新装机量约为52.3万台,较上年下滑约3%。这是近年来该市场罕见出现的负增长,反映出多重经济与技术周期叠加下的复杂局面。